2024. 9. 10. 08:43ㆍ배터리/전고체 배터리 (All Solid State Battery)

양극 및 양극 복합체 가공

액체 전해질 리튬 이온 배터리(LIB) 생산기술은 잘 확립되어 있으며, 수백 GWh 저장 용량의 배터리들이 이미 생산되고 있습니다. 하지만 전고체 배터리(SSB) 제조에서는 일부 생산 단계가 다릅니다.

전고체 배터리에 사용되는 양극 활성 물질(CAM)은 현재 리튬 이온 배터리(LIB)에서 사용되는 것과 화학적으로 동일할 수 있으며, NMC, NCA가 가장 일반적입니다. 폴리머 타입의 전고체 배터리를 생산하는 프랑스의 Bluesolution에서는 CAM으로 LFP를 사용하고 있습니다. CAM을 가공하는 방법에는 습식 가공과 건식 가공의 두 가지 주요 옵션이 있습니다.

습식 공정

양극 생산의 첫 번째 옵션은 슬러리 기반의 습식 화학적 접근으로, 이는 이미 LIB 생산을 위한 기가팩토리에서 확립되어 적용되고 있으며 높은 생산속도를 가지고 있습니다. 일반적으로 NMP (N-methyl pyrrolidone)이 용매로 사용되며 바인더인 PVDF (polyvinylidene fluoride)와 전도성 첨가제 (카본블랙 또는 CNT)를 CAM과 혼합합니다. 전고체 배터리의 경우 고체 전해질이 슬러리에 추가되며, 이는 사용되는 용매와 바인더에 영향을 미칩니다. 황화물은 NMP와 같은 극성 용매와 반응하므로 자일렌과 같은 비극성 유기 용매의 사용이 필요합니다. 그러나 PVDF는 비극성 용매에 용해되지 않기 때문에 SBR(Styrene-butadiene rubber) 및 실리콘 고무(Silicone rubber)와 같은 고무소재의 바인더를 전고체 배터리 양극 제조에서는 사용합니다. 슬러리는 그 후 집전체인 알루미늄 포일에 도포되고 용매는 증발시킵니다.

NMP는 독성이 있고 엄격하게 규제되기 때문에, 비용이 많이 드는 용매 회수 과정이 필요하며, 이는 비극성 유기 용매인 자일렌에도 해당될 수 있습니다.

건조 과정 이후에는 고체전해질과 CAM 간의 접촉을 좋게 하기 위해 전극을 가압하여 밀도를 높입니다. 전극의 공극률을 거의 0에 가깝게 만드는 것이 목표이지만, 너무 가압하게 되면 전극에 균열이 발생할 수 있으므로 균열 형성을 막기 위해 바인더를 추가하여 일정한 정도의 탄성을 유지하는 것이 필요합니다.

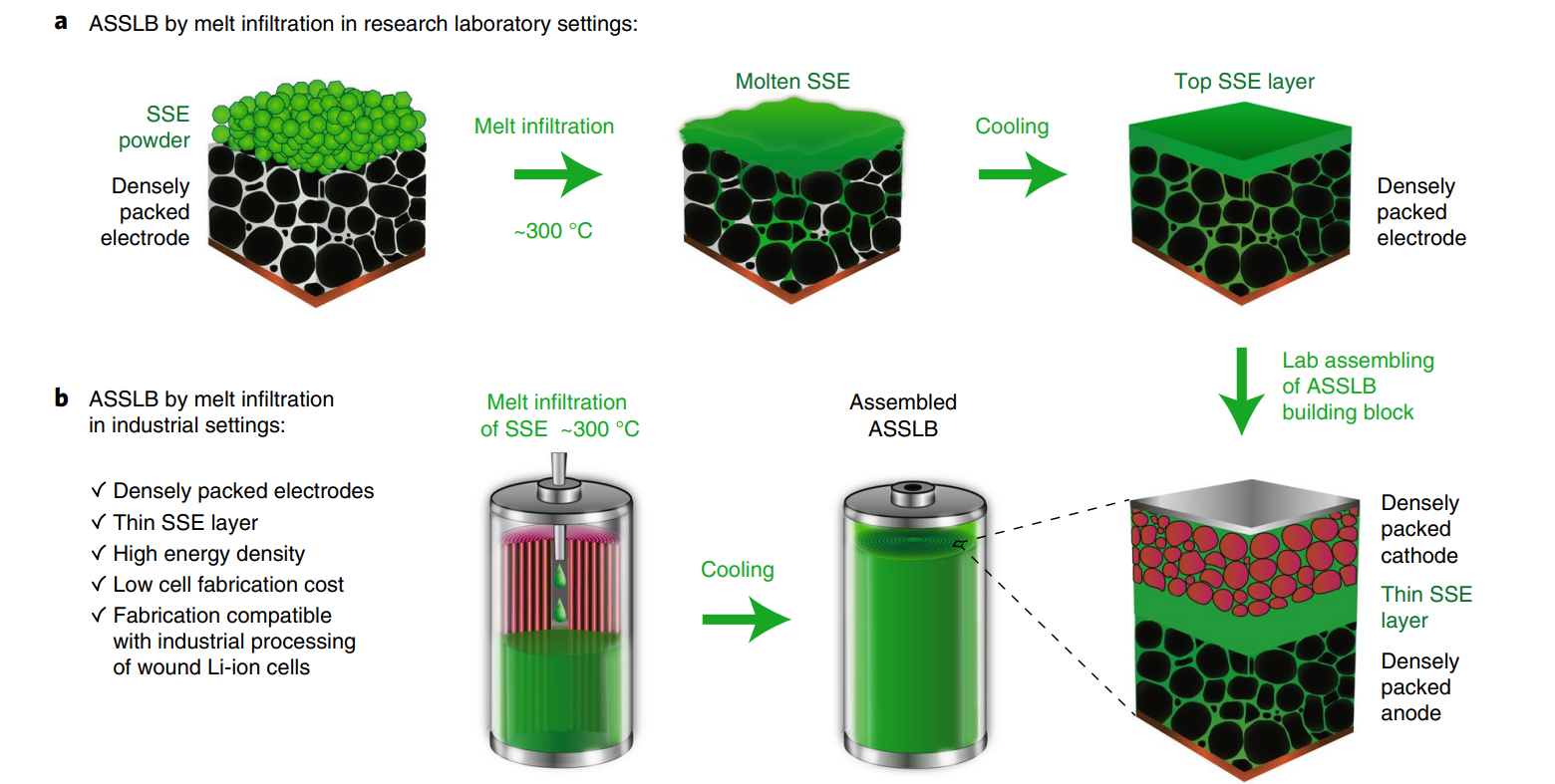

연성(ductility)의 황화물 고체 전해질이 양극전해질로 사용되는 경우, LIB에서와 유사한 캘린더링 공정이 적용지만, 취성(Brittleness)의 산화물 고체 전해질 재료를 사용하는 경우, 캘린더링 단계만으로는 충분하지 않으며, 양극 내의 낮은 공극률과 낮은 입계 저항을 얻기 위해 소결 (Sintering) 단계가 필요합니다. 양극 소결에서는 고온 소결(≥ 1000°C)이 CAM의 부반응과 부분 분해를 초래하므로 낮은 온도에서의 소결(≈ 700°C)만 가능합니다. 따라서 고체전해질과 CAM 간의 접촉률을 높여 계면 저항을 낮추면서 부반응 및 처리 비용을 최소화하는 것 사이의 균형 잡힌 설계가 필요합니다. 산화물 고체 전해질을 사용하는 경우 CAM의 부반응과 부분분해를 일으킬 수 있는 소결 단계를 피하기 위해, 아래와 같이 낮은 녹는점을 가진 산화물 고체 전해질 재료를 다공성 양극 구조에 용융시켜 침투시키는 대체 접근 방식도 연구되고 있습니다.

습식 가공된 양극의 필름 건조는 에너지 집약적이며 비용이 많이 듭니다. 습식 가공은 현재 황화물 및 산화물 고체전해질에서 가장 높은 시장 성숙도를 보이고 있습니다. 폴리머의 경우 용매를 사용하지 않는 압출 공정이 이미 확립되어 상업적으로 사용되고 있습니다.

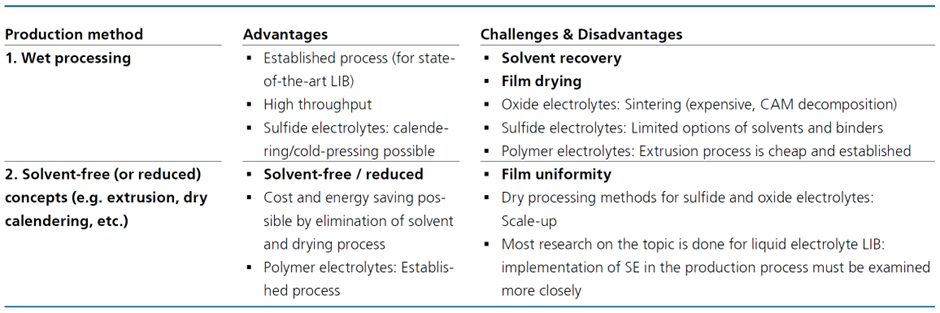

양극 생산 접근 방식의 각각의 장점과 단점 및 해결과제

건식 공정

건식공정은 코팅 시 용매를 건조시키기 위한 건조로 (Drying furnace)와 용매 회수 공정을 줄여 설비 투자와 유지비용을 크게 절감시킬 수 있기 때문에 LIB제조 공정에서도 검토 및 적용하고 있습니다.

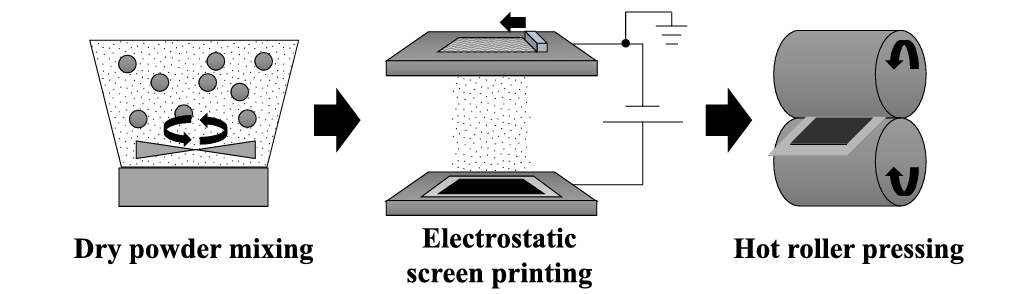

일반적으로 건식공정에는 압출 (Extrusion) 방식과 스프레이방식, 그리고 용매를 적게 사용하는 스크린 인쇄방식이 있습니다.

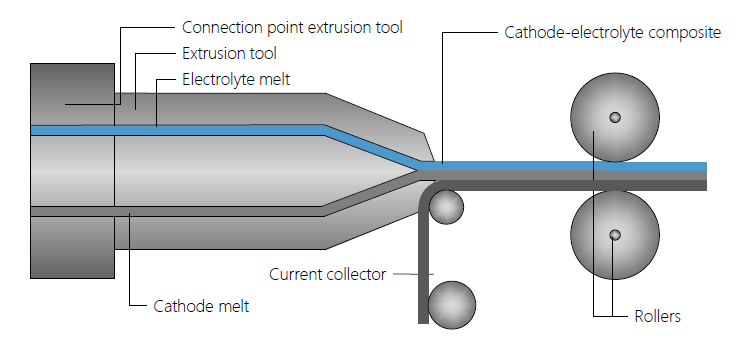

일반적인 압출 공정은 양극의 구성 요소(CAM, 고체전해질, 바인더 및 전도성 첨가제)가 압출기에서 혼합되어 균일한 혼합물이 형성되며, 이 혼합물이 집전체에 도포됩니다. 그 후, 캘린더링 단계가 필요합니다. 압출 공정은 이미 폴리머 고체전해질이 적용된 양극제조에 사용되고 있습니다. 하지만 황화물 및 산화물 고체전해질을 사용하는 경우, 더 많은 개발이 필요하며, 특히 이들의 높은 경도 때문에 기술적 장벽이 존재합니다.

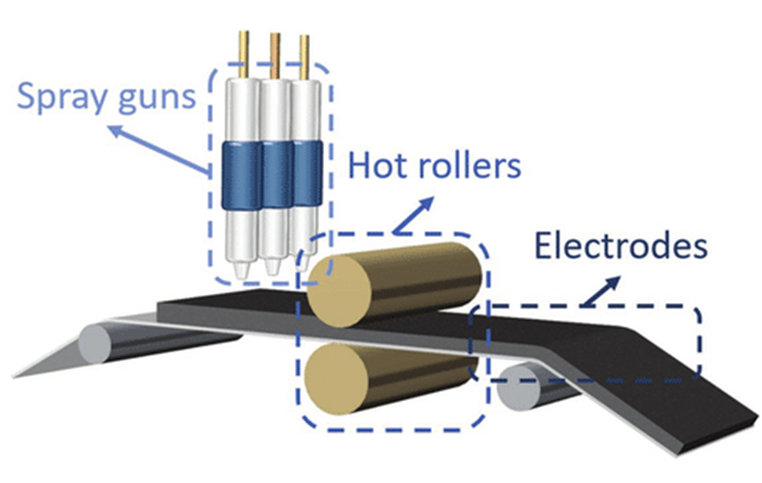

건식 스프레이 공정은 롤 투 롤(roll-to-roll) 방식으로 확장 가능성이 있으며, 현재 파일럿 생산 규모에 도달한 상태입니다.

스크린 인쇄방식은 소량의 물(또는 기타 용매)만 필요로 하는 저 용매 방법으로, 전극 생산에 사용될 수 있습니다. 이 방식은 두꺼운 전극을 제조할 수 있지만 아직까지는 롤 투 롤 제조 방식과 호환되지 않아 맞춤형 전극을 제조할 때 사용합니다.

전고체 배터리의 건식생산은 LIB 제조를 위한 건식제조 공정의 연구 및 개발 작업을 응용하여 발전시킬 수 있습니다. 하지만 대부분의 접근 방식이 액체 전해질을 대상으로 연구되고 있어, 고체전해질을 공정에 통합하는 방법에 대한 지식이 부족하며, 이 부분에 대한 연구가 더 필요합니다.

출처: Solid-State Battery Roadmap 2035+ (Fraunhofer ISI report)

'배터리 > 전고체 배터리 (All Solid State Battery)' 카테고리의 다른 글

| 전고체 배터리 전망_제조공정_고체 전해질 분리막 (1) | 2024.09.12 |

|---|---|

| 전고체 배터리 전망_제조공정_음극 (1) | 2024.09.11 |

| 전고체 배터리 전망_구성요소간 호환성 (1) | 2023.12.08 |

| 전고체 배터리 전망_할로겐화물 및 붕산염 고체 전해질 (1) | 2023.12.07 |

| 전고체 배터리 전망_폴리머 고체 전해질 (1) | 2023.11.17 |