2024. 1. 15. 11:48ㆍ배터리 산업 주간 뉴스

배터리 재료

■ Sienza Energy, BCC-NL과 MOU체결

■ 24M, 안전성 강화한 세퍼레이터 Impervio출시

■ FestBatt, 질화규소(SiNx) 음극 개발

■ GDI, 100% 실리콘 음극 개발에 EIB로부터2천만 유로 투자받음.

배터리 제조

■ EU, Northvolt 독일 배터리 공장건설에 9억유로 지원

■ Altris, Clarios와 나트륨 이온 배터리 기술 발전 위한 협력 계약 체결

■ Enovix, Group14와 실리콘 배터리 개발 위한 협력 발표

■ BatteroTech, 초고속충전 가능한4695원통형 셀 출시

■ Li-S energy, Li-Sulfur, Li metal 전지 시제작 라인설치

재활용

■ BASF, Stena Recycling과 유럽내 전기차 배터리 재활용 위해 협력

■ Mercedes Benz, 배터리 재활용 시설 건설

배터리 재료

■ Sienza Energy, BCC-NL과 MOU체결

Caltech(캘리포니아 공과대학)에서의 연구결과를 통해 설립된 Sienza Energy는 로스엔젤레스에 본사를 두고 있으며 3D 나노 구조의 전극을 개발하고 있습니다.

Sienza Energy의 3D 나노 구조전극은 수십억 개의 3D 나노 구조로 이루어져 있어 화학반응을 위한 표면적이 기존의 전극보다 100배나 더 넓습니다. 이렇게 표면적이 크게 증가하면 활성 물질의 전력 성능과 에너지 출력이 현저히 향상됩니다.

Sienza Energy의 기술은 전극 제조공정에 있습니다.

전극 제조 공정은 건식으로 제조하므로 기존의 전극 제조방식처럼 용매가 필요하지 않습니다. 또한 저온에서 제조할 수 있습니다. 이 기술로 양극전극을 제조하면 현재보다 3~5배 더 많은 에너지를 저장할 수 있어 2,000Wh/L의 에너지 밀도를 가지는 배터리를 제작할 수 있고 이를 전기차에 적용하면 약 1,700Wh/L의 에너지밀도를 낼 수 있습니다.

이 제조방법의 가장 주목할 만한 측면 중 하나는 유연성입니다. 이 프로세스는 광범위한 배터리 재료에 적용할 수 있어 새로운 연구 개발의 길을 열어주며 효율성, 에너지 및 전력 수준을 훨씬 더 향상시킬 수 있는 기회를 제공합니다.

또한 이러한 제조방법을 이용하면 수십억 달러 규모의 초대형 공장이 필요하지 않아 전기차 배터리 셀 제조 비용은 현재 전기차 배터리 셀 비용의 약 절반으로 줄일 수 있습니다.

이 기술을 적용하면 배터리 셀 비용은 기존의 제조비용보다 48%로 낮출 수 있고 주행 가능 거리는 동일하지만 배터리 팩의 부피는 46% 더 작게 제작할 수 있습니다. 만약 기존과 같은 크기의 배터리 팩을 만든다면 비용은 24% 더 낮으면서 주행가능거리는 60% 높일 수 있습니다. 비용 절감과 높은 에너지 밀도를 갖는 배터리를 제조할 수 있어 전기차의 경우 더 긴 주행거리와 더 낮은 가격의 차량을 생산할 수 있습니다.

또한 전극 두께를 늘리면서도 전력 밀도(W/L)를 저하시키지 않도록 제작할 수 있어 고에너지밀도와 고출력 배터리 셀을 제작할 수 있습니다.

Sienza Energy는 배터리 기술 분야의 지식을 습득하고 기술을 개발하기 위해 설립된 네덜란드의 Battery Competence Cluster (BCC-NL)와 MOU를 체결했습니다.

Sienza Energy 에너지 본사를 방문한 BCC-NL 멤버인 SALD, VDL/NedCar, Kalpana Systems 대표들은 Sienza Energy의 3D 나노 구조 전극을 자신들이 개발한 SALD (Spatial Atomic Layer Deposition) 방법을 통해 최적화할 수 있는지 공동으로 연구하게 될 것이라고 말했습니다.

SALD사는 단일 원자만큼 얇은 코팅을 산업적 규모로 도포할 수 있는 Spatial Atomic Layer Deposition 기술을 개발한 회사로 이 기술은 자동차 및 스마트 기기용 배터리 셀 생산 등 산업 전반에 혁신을 일으킬 잠재력을 가지고 있다고 평가받고 있습니다.

일반적으로 ALD (Atomic Layer Deposition)은 CVD나 PVD방식보다 균일하고 치밀하게 증착시킬 수 있습니다.

그러나 ALD는 고정된 진공챔버에서 증착할 기체를 바꾸어 증착시키므로 시간이 많이 소요됩니다. SALD사가 개발한 Spatial ALD방법은 증착할 기재를 가스가 있는 진공챔버로 이동시키며 증착시키므로 ALD에 비해 속도가 빠릅니다.

SALD사는 이 방법을 이용하여 아래와 같이 Roll to Roll방식으로 Spatial ALD를 할 수 있는 설비를 개발하였습니다. 이 설비는 기존의 설비들처럼 클린룸 설치가 필요 없으며 소형으로 제작이 가능합니다.

네덜란드 정부는 산업계, 시민사회단체, 지식 기관 및 기타 당국과 협력하여 미래의 지속 가능한 환경을 위해 노력하고 있습니다. 이러한 순환 경제에서는 자원이 반복해서 사용되기 때문에 더 이상 낭비가 없을 것입니다. 네덜란드 외국인 투자청과 혁신 어태치 네트워크는 시에나 에너지가 네덜란드에서 입지를 다지고 적합한 파트너와 연결될 수 있도록 적극적으로 지원하고 있습니다.

Sienza Energy는 이번 BCC-NL과의 협력을 통해 유럽 전역에서 Sienza Energy의 배터리를 구축할 수 있기를 희망한다고 밝혔습니다.

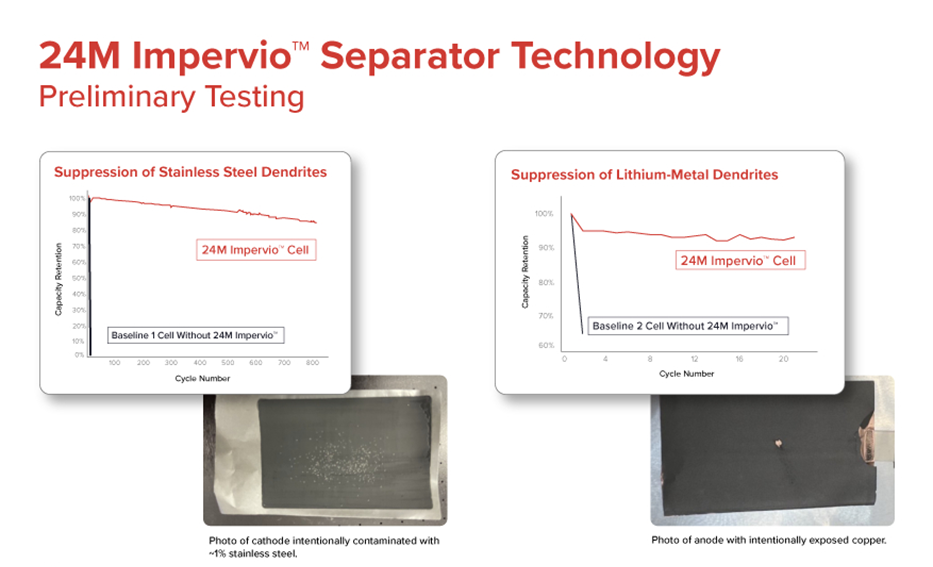

■ 24M, 안전성 강화한 세퍼레이터 Impervio출시

24M은 양극 표면에 삽입된 이물로 인해 배터리 셀을 단락 시키는 문제를 해결할 수 있는 세퍼레이터 Impervio를 출시한다고 밝혔습니다.

Impervio는 덴드라이트의 성장을 방해하는 독자적인 기술을 가지고 있으며 셀을 지속적으로 모니터링하면서 잠재적인 단락이 발생하기 전에 이를 감지하고 개별 셀을 안전하게 방전시키고 종료시킬 수 있습니다. 이를 통해 문제가 생긴 셀만 교체함으로써 대량 리콜을 방지할 수 있습니다.

이 기술은 리튬이온 배터리뿐 아니라 리튬금속을 음극으로 사용하는 리튬 금속 배터리에도 적용할 수 있습니다.

24M은 Impervio의 성능을 테스트하기 위해 NMC양극과 흑연 음극을 사용하고 Impervio세퍼레이터와 일반 세퍼레이터에 한 두 종류의 셀의 양극에 ~1%의 스테인리스 스틸을 의도적으로 삽입했습니다.

기존의 세퍼레이터를 사용하는 제품은 충방전 직후 단락이 일어났지만 Impervio는 스테인레스 스틸의 덴드라이트를 억제해서 800 Cycle SOH 83% 될 때까지 문제없이 작동했습니다.

두 번째 테스트로는 앞서 실험한 두 가지 종류의 셀의 음극에 구리를 의도적으로 삽입하여 리튬메탈 덴드라이트를 일으키도록 했습니다. 실험결과 기존 세퍼레이터를 사용한 셀은 빠르게 소프트한 단락이 일어났지만 Impervio 세퍼레이터는 리튬 덴드라이트를 억제해서 단락을 방지하고 안정적으로 수명을 유지하게 했습니다.

24M은 2024년 말까지 Impervio의 양산준비를 마치고 2025년이나 2026년에 시장에 출시할 계획입니다.

■ FestBatt, 질화규소 (SiNx) 음극 개발

전고체 배터리 기술을 연구하기 위해 독일 내 22개 연구기관의 45개 그룹, 180명 이상의 과학자과 연합한 전고체 배터리 역량 클러스터인 FestBatt는 전고체 배터리에 적합한 고체 전해질의 개발, 생산, 최적화 및 공정기술 구현 등에 중점을 두고 있습니다.

이중 황화물 고체 배터리의 실리콘 음극 재료를 개발 평가하는 FB2-SiSuFest는 안정적이고 안전하며 높은 저장 용량을 가지고 있는 질화규소 (SiNx: silicon nitride) 기반의 입자를 개발하고 있습니다.

질화규소는 고성능을 발휘하며 안전성을 향상시켜 기존의 리튬 금속음극을 대체할 것으로 기대하고 있습니다. FB2-SiSuFest는 질화규소의 비정질 나노입자를 사용하여 일반적으로 실리콘을 배터리의 음극으로 적용 시 발생하는 전기화학적 형태학적 문제를 극복하여 배터리의 수명 안정성을 크게 향상시키는 것을 목표로 하고 있습니다.

■ GDI, 100% 실리콘 음극 개발에 EIB로부터 2천만 유로 투자받음.

유럽투자은행과 GDI는 전기자동차에 동력을 공급하고 흑연에 대한 의존도를 낮추기 위한 GDI의 차세대 100% 실리콘 음극 기술 개발을 위해 2천만 유로 규모의 준지분 대출에 대한 계약을 체결했습니다.

이 계약은 2027년까지 신기술에 3,720억 유로 이상의 추가 투자를 유도하는 것을 목표로 하는 InvestEU 프로그램의 지원을 받습니다.

GDI는 네덜란드에 계열사를 둔 미국 회사로 독일에서 산업 규모로 실리콘 음극을 생산할 계획입니다. 개발 단계 이후 빠르게 생산을 확대하기 위해 이 회사는 AGC Glass Europe이 소유한 유리 코팅 생산 시설을 갖춘 산업 부지를 선택했습니다. 니더작센(Niedersachsen) 주에 위치한 AGC 공장은 코팅 전문성, 첨단 제조 장비 및 노하우를 GDI에 제공하며 유럽 동박 회사 중 하나인 Schlenk SE는 산업용 규모의 동박을 공급할 예정입니다.

이미 2023년 4분기에 GDI와 AGC는 세계 최초로 양면 100% 실리콘 음극의 롤투롤 메가와트급 파일럿 생산 능력을 시연했습니다. 이 프로젝트가 완료되면 GDI는 유럽 및 잠재적으로 세계 최초로 100% 실리콘 음극의 기가와트 규모 생산을 시연하게 됩니다.

이 음극은 흑연 음극에 비해 에너지 밀도가 30% 이상 향상되며, 15분 고속 충전 이 가능하고 안전성이 향상될 것으로 예상하고 있습니다.

배터리 제조

■ EU, Northvolt 독일 배터리 공장건설에 9억 유로 지원

미국과 유럽연합(EU)이 신재생에너지 기업 유치를 위해 ‘보조금 전쟁’을 벌이는 가운데, 독일이 유럽 최대 2차 전지 제조사인 Northvolt의 공장을 품게 됐다. EU가 지난해 미국의 ‘인플레이션 감축법(IRA)’에 맞서 도입한 ‘유럽판 IRA’를 통해 Northvolt에 보조금 지급을 승인했기 때문입니다.

EU 집행위원회는 지난 1월 8일 독일 정부가 스웨덴 Northvolt의 새 배터리 공장 건설에 지원하려는 9억 유로 규모의 보조금 지급 계획을 승인했다. 독일 정부는 Northvolt에 직접 지원금으로 7억 유로를 주고, 2억 200만 유로는 보증금 개념으로 지급하기로 했습니다.

마르그레테 베스타게르 (Margrethe Vestager) EU 디지털·경쟁 담당 수석 부집행위원장은 “EU 보조금 지원이 없었다면 Northvolt는 대서양을 건너 미국으로 갔을 것”이라고 말했습니다.

독일 슐레스비히홀슈타인주(Schleswig-Holstein) 하이데 (Heide) 시에 건설될 공장은 Northvolt가 자국 밖에 건립하는 첫 공장입니다.

Northvolt는 2022년 이곳에 공장 신설 계획을 발표했다가 미국 IRA 보조금을 이유로 투자를 연기했었습니다. 당시 미국 정부는 신재생에너지·전기차 기업이 미국에 투자하면 세액공제, 보조금 혜택(총 3690억 달러)을 주기로 했었습니다. 이후 EU는 핵심 친환경 기술에 대한 투자가 미국으로 넘어가는 걸 막기 위한 대응으로 지난해 3월 제조업체가 EU 밖의 국가에서 받을 수 있는 보조금과 동일한 금액을 지원하는 ‘매칭 보조금 제도’를 도입했습니다. 이번 Northvolt에 대한 EU의 보조금 지급 승인은 매칭 보조금 제도가 적용된 첫 사례입니다.

Northvolt는 앞으로 45억 유로(6조 5000억 원)를 투자해 Northvolt의 3번째 기가팩토리인 Northvolt Drei배터리 공장을 하이데 (Hide) 시에 짓고 2025년부터 양산에 들어갈 예정입니다. 이공장은 연간 60 GWh의 생산규모로 전기자동차 100만 대에 들어갈 수 있는 배터리 생산을 목표로 하고 있습니다. 이공장을 건설하게 되면 Northvolt의 생산능력은 17GW로 늘어나게 됩니다..

■ Altris, Clarios와 나트륨 이온 배터리 기술 발전 위한 협력 계약 체결

스웨덴의 나트륨 이온 배터리 개발회사인 Altris는 차량용 저전압 배터리 제품을 공급하는 Clarios에 나트륨 이온 배터리를 적용하기 위해 협력 개발하기로 했습니다.

Clarios는 자동차의 저전압 시스템에 대한 광범위한 경험을 보유하고 있어 기존의 저전압 시스템에 나트륨 이온 배터리를 응용하는 방법을 개발하는데 중요한 역할을 하게 될 것입니다.

Altris는 네덜란드 웁살라대학의 Ångström 연구소에서 출발한 회사로 나트륨 이온 배터리의 양극재료로 사용되는 프러시안 화이트 (Prussian White)를 이상적으로 생산하는 방법에 대한 기술을 보유하고 있으며 난연성 전해질인 NaBOB의 특허를 보유하고 있습니다.

현재 Altris는 160Wh/kg의 에너지 밀도를 가지는 나트륨 이온 배터리를 개발하였으며 이를 대량생산하기 위한 B라운드 자금조달을 진행하고 있습니다.

■ Enovix, Group14와 실리콘 배터리 개발 위한 협력 발표

실리콘을 이용한 배터리를 개발하는 Enovix는 실리콘과 배터리 소재를 제조하는 Group14의 실리콘 탄소 복합 음극인 SCC55를 사용하는 배터리 개발을 위해 협력하기로 했습니다.

Enovix는 Group14의 소재를 테스트해 본 결과 자사의 배터리 체계에서 우수한 성능을 발휘했다고 밝혔습니다.

Group14의 CEO인 릭 루베 (Rick Luebbe)는 “우리는 실리콘 배터리 시대에 접어들었고, 모든 산업 분야에서 고성능 고속 충전 기능에 대한 전례 없는 요구에 부응하고 있습니다. Group14은 세계 유수의 실리콘 배터리 제조업체에 드롭인 솔루션을 지속적으로 제공하고 있는 만큼 Enovix와의 생산적인 협업을 기대합니다."라고 말했습니다.

Enovix는 현재 스마트폰과 IoT 장치를 비롯한 다양한 가전제품용 배터리를 제조하고 상용화하는 데 주력하고 있습니다.

Enovix의 CEO인 라즈 탈루리 (Raj Talluri) 박사는 "스마트폰 배터리는 더 이상 커질 수 없는 티핑 포인트에 이르렀기 때문에 기존의 흑연 배터리는 소비자 가전제품의 기술 발전을 따라가지 못했기 때문에 재료 과학과 기계 설계의 혁신이 매우 중요합니다. Enovix의 셀 아키텍처는 소재에 구애받지 않으며, 최첨단 소재를 채택함으로써 성능 리더십을 확장하고 비용을 절감할 수 있습니다. 양사의 협력으로 에너지 밀도를 획기적으로 높여 배터리 혁신의 새로운 길을 개척할 수 있을 것으로 믿습니다."라고 말했습니다.

Enovix의 100% Active 실리콘 배터리는 현재 시판 중인 장치에 비해 용량을 최대 50%까지 늘릴 수 있으며, 기술 로드맵을 개선하여 그 격차를 더욱 확대할 계획입니다.

Enovix는 실리콘 음극을 사용하는데 직면하는 4가지의 문제점들을 아래와 같은 방법으로 극복했습니다.

1) 첫충전시의 팽창문제

Enovix 셀에는 셀을 감싸는 스테인리스 스틸 구속 시스템이 있어 배터리가 부풀어 오르는 것을 제한합니다. 또한 팽창력을 줄이기 위해 전극이 배터리의 작은 면을 향하도록 전극의 방향을 변경했습니다.

2) 첫 충전 효율 감소

Enovix는 제조 과정에서 "사전 리튬화" 공정을 개발하여 Fromation공정 시 음극표면에서 반응해 사라지는 리튬의 양을 충전하기 위해 추가 리튬 소스를 삽입합니다.

3) 사이클시 팽창

Enovix는 앞서 설명한 스테인리스 스틸 구속 시스템과 전극의 방향을 변경하는 구조적인 개선으로 사이클링시 발생하는 실리콘의 팽창을 500 사이클 후 셀 두께를 2% 미만으로 제한할 수 있습니다.

4) 사이클 수명

Enovix 통합 구속 시스템은 전극에 일정한 압력을 유지시켜 전극의 입자가 전기적으로 분리되거나 균열이 발생하는 것을 막을 수 있습니다.

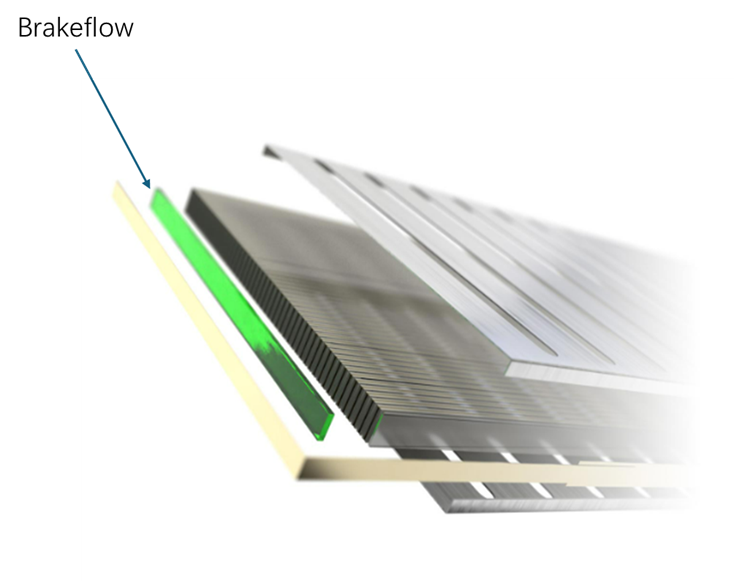

또한 대부분 단락으로 발생하는 열폭주 문제를 해결하기 위해 Brakeflow라는 기술을 개발했습니다.

일반적인 전지의 저항은 mΩ단위인데 이는 단락이 발생할 시 높은 전류가 흐르게 되고 이로 인해 열폭주가 발생합니다. Enovix의 Brakeflow는 일종의 저항체로 단락 발생 시 전류가 전극 내로 크게 흐르지 않도록 해주는 역할을 합니다.

■ BatteroTech, 초고속충전 가능한 4695 원통형 셀 출시

중국 저장성에 있는 배터리 회사인 BATTERO TECH(兰钧新能源)는 자사의 Mercury기술을 바탕으로 4695 원통형 셀을 출시했습니다.

이 셀의 에너지밀도는 280Wh/kg이며 용량은 32Ah이고 4C로 고속충전이 가능하여 15분 만에 충전이 가능합니다.

BATTERO TECH는 이 셀을 사용한 BTL배터리 팩도 같이 발표했습니다. 이 팩의 에너지 밀도는 224Wh/kg으로 높은 에너지 밀도를 가지고 있으며

측면과 하단의 충격으로부터 안전하도록 설계되었고 열과 전기를 분리하는 설계로 열확산을 억제하도록 했습니다.

특히 팩 조립 시 각 셀을 벌집모양으로 조립하고 벌집모양의 틈에는 단열콜로이드를 채워 셀간의 열전파 위험을 줄였습니다. 이러한 구조와 단열물질 덕분에 열폭주 발생 시 셀의 최고온도는 180도 미만으로 유지되었고 열전파가 발생하지 않았습니다.

또한 열과 전기를 분리하는 구조로 팩 상단으로 고전압과 저전압 연결단자들을 배치하고 셀하단으로 열폭주시 가스가 배출되도록 하였습니다. 이러한 구조로 열폭주시 폭발가스와 함께 발생할 수 있는 전기 아크 및 단락을 방지할 수 있고 하단으로 설계된 가스 배출 경로를 통해 가스가 냉각되어 100도 이하의 온도로 최종 배출되어 화재의 위험성을 줄이게 됩니다.

BATTERO TECH는 저장성 지샨 시에서 연간 32 GWh의 2단계 프로젝트를 시작했고 2024년 3단계 프로젝트를 통해 총 16개의 생산라인 총 연간 45 GWh의 생산능력을 추가하여 총 77 GWh의 생산 능력을 갖출 계획입니다.

■ Li-S energy, Li-Sulfur, Li metal 전지 시제작 라인설치

호주 브리즈번 (Brisbane)에 있는 Li-S energy는 Li-S (리튬황) 전지와 Li metal (리튬금속) 전지를 개발하고 있습니다.

이 회사는 20층의 전극을 적층 한 반고체 리튬 황전지를 지난해 6월에 발표했었습니다. 이 전지는 400Wh/kg의 중량당 에너지 밀도를 가지며 부피당 에너지 밀도는 540Wh/L로 기존에 발표한 자사의 이전 세대 모델인 2세대 모델보다 45% 증가된 것입니다. 또한 이 셀은 기존 리튬황전지에서 사용하는 고 인화성 전지보다 더 안전한 저 인화성 전해질을 사용한다고 밝혔으며 리튬 덴드라이트 성장을 억제하기 위해 특허받은 Li-Nanomesh기술을 사용한다고 밝혔습니다.

또한 리튬황전지 상용화의 가장 큰 걸림돌인 수명열화 문제를 BNNT (Boron Nitride Nanotube)라는 물질을 사용하여 개선했다고 밝혔습니다.

BNNT는 NASA에서 인간이 화성에 도달하는데 필요한 기술이라고 증명한 것으로 이 물질이 가진 물리적 강도, 열 정도성, 전기 저항상과 독특한 전기화학적 특성들은 리튬 황전지와 리튬금속전지의 수명과 성능을 개선하는데 필요합니다.

BNNT는 고순도로 대량으로 생산하기 어려워 비쌌으나 호주의 Deakin 대학이 특허를 낸 BNNT제조기술과 노하우로 2020년 BNNTTL이라는 호주회사가 양산에 성공하므로 리튬황전지에 적용이 가능해졌습니다.

Li-S Energy는 BNNTTL과 파트너십을 맺고 BNNT를 리튬 황전지에 적용하는 것뿐 아니라 전 세계 다른 배터리 제조사들에 이 물질을 판매할 수 있는 독점 계약을 맺은 상태입니다.

Li-S energy는 리튬황전지는 드론과 전기항공기 분야에 사용하려고 계획 중이며 리튬 금속전지는 자동차용으로 사용하는 것을 계획 중입니다.

현재 이 회사는 호주 질롱 빅토리아(Geelong Victoria)에 있었던 기존 제조 시설을 확장하여 2 MWH의 생산시설을 갖추고 있습니다.

2024년 1분기에 이 시설에서 첫 번째 배터리 셀을 생산할 계획입니다.

재활용

■ BASF, Stena Recycling과 유럽 내 전기차 배터리 재활용 위해 협력

글로벌 배터리 소재 생산업체이자 배터리 재활용 업체인 BASF와 재활용 및 순환 서비스 분야에서 포괄적인 솔루션을 제공하는 재활용 기업인 Stena recycling이 배터리 대량 구매 계약을 체결했습니다. 이번 계약은 유럽 전기차 배터리 시장을 위한 배터리 재활용 가치 사슬을 구축하기 위해 BASF와 Stena recycling이 구상한 광범위한 협력의 일환입니다.

협력의 초점은 유럽 전기차 배터리 시장의 폐쇄 루프 솔루션을 지원하기 위해 리튬, 니켈, 코발트와 같은 금속의 높은 회수율을 달성하기 위해 개선된 블랙 매스의 대량 생산 공정을 개발하는 데 맞춰질 것입니다. 수명이 다한 리튬 이온 배터리의 수거, 평가, 전처리 후 블랙매스의 대량 생산은 배터리 재활용 프로세스의 첫 번째 단계입니다. 블랙 매스는 수명이 다한 리튬 이온 배터리와 배터리 생산 스크랩을 기계적으로 처리하여 생산됩니다.

두 번째 단계에서는 블랙 매스에 포함된 리튬, 니켈, 코발트, 망간과 같은 유가 금속을 화학적으로 회수할 수 있습니다. 수명이 다한 리튬 이온 배터리와 배터리 생산 스크랩을 수거하여 할름스타드(Halmstad)에 위치한 Stena recycling이 블랙 매스를 생산한 후, 블랙 매스는 슈바르츠하이데 (Schwarzheide)에 있는 BASF의 프로토타입 금속 정제소에서 가공될 예정입니다. Stena recycling과 BASF는 이 모델을 BASF가 유럽에서 계획 중인 상업용 규모의 배터리 재활용 금속 제련소로 이전하는 것을 목표로 하고 있습니다.

이번 협약을 통해 Stena recycling은 배터리 제조업체와 자동차 업계 모두에서 유럽 최고의 재활용 파트너로서 입지를 강화할 수 있게 되었습니다. BASF는 광범위한 배터리 수거 네트워크를 제공할 수 있는 역량을 강화하여 유럽의 배터리 생산업체와 전기 자동차 제조업체에 개별 및 폐쇄 루프 솔루션을 확대 제공할 수 있게 되었다고 밝혔습니다.

■ Mercedes Benz, 배터리 재활용 시설 건설

Primobius는 호주의 배터리 재활용업체인 Neometal과 독일의 SMS 그룹 SMS이 50:50으로 지분을 소유한 합작회사입니다. Primobius는 플랜트 공급 및 기술 라이선싱 비즈니스 모델을 통해 특허받은 리튬이온 배터리 재활용 공정을 상업화하고 있습니다.

Primobius는 현재 독일 Kuppenheim에 Mercedes를 위해 연간 2,500톤을 재활용할 수 있는 규모의 재활용 시설을 건설하고 있습니다.

이공장은 배터리를 수거 후 파쇄하여 블랙매스를 생산하는 “스포크”와 블랙매스를 정제하여 배터리의 원료 물질을 생산하는 “허브”를 갖춘 완전 통합형 폐쇄 루프 재활용 시설입니다.

이 시설의 목표는 리튬, 니켈, 코발트 등의 원료를 회수하여 새로운 Mercedes 차량에 장착할 50,000개의 배터리 모듈 생산에 다시 투입하는 것입니다.

이 시설은 시운전에 성공하고 정상 상태 운영을 달성하면 연간 최대 21,000톤까지 확장할 계획을 가지고 있습니다.

'배터리 산업 주간 뉴스' 카테고리의 다른 글

| 배터리 산업뉴스_2024년 4주차 (2) | 2024.02.06 |

|---|---|

| 배터리 산업뉴스_2024년 3주차 (2) | 2024.02.05 |

| 배터리 산업뉴스_2024년 1주 (1) | 2024.01.09 |

| 배터리 산업뉴스_2023년 52주 (0) | 2024.01.02 |

| 배터리 산업뉴스_2023년 51주 (2) | 2023.12.29 |