2025. 2. 24. 21:39ㆍ배터리/배터리 개발

4. 디지털 엔드투엔드(End-to-End) 툴체인(Cell Development 지원을 위한 디지털 솔루션)

4.1 정의 및 개요

시장 출시 기간(Time to Market)을 단축하는 효율적인 접근 방식 중 하나는 디지털 기반의 엔드투엔드 툴체인(End-to-End Toolchain)을 구축하는 것입니다.

엔드투엔드 툴체인은 디지털 도구들의 집합으로, 각각의 애플리케이션 간 명확한 인터페이스(Interface)를 정의하여 필요한 데이터와 정보를 제품 개발 프로세스 전반, 즉 제조 공정 체인까지 원활하게 전송할 수 있도록 연결한 것입니다. 여기에는 시뮬레이션(Simulation) 및 분석(Analytics) 애플리케이션, 데이터베이스, 제품 수명 주기 관리(Product Lifecycle Management, PLM) 소프트웨어 등이 포함됩니다.

이러한 총체적인 접근 방식(Holistic Approach)은 제품과 공정 시뮬레이션을 연결하기 위해 필요한 정보들을 체계적으로 정의하고 전달할 수 있도록 보장합니다.

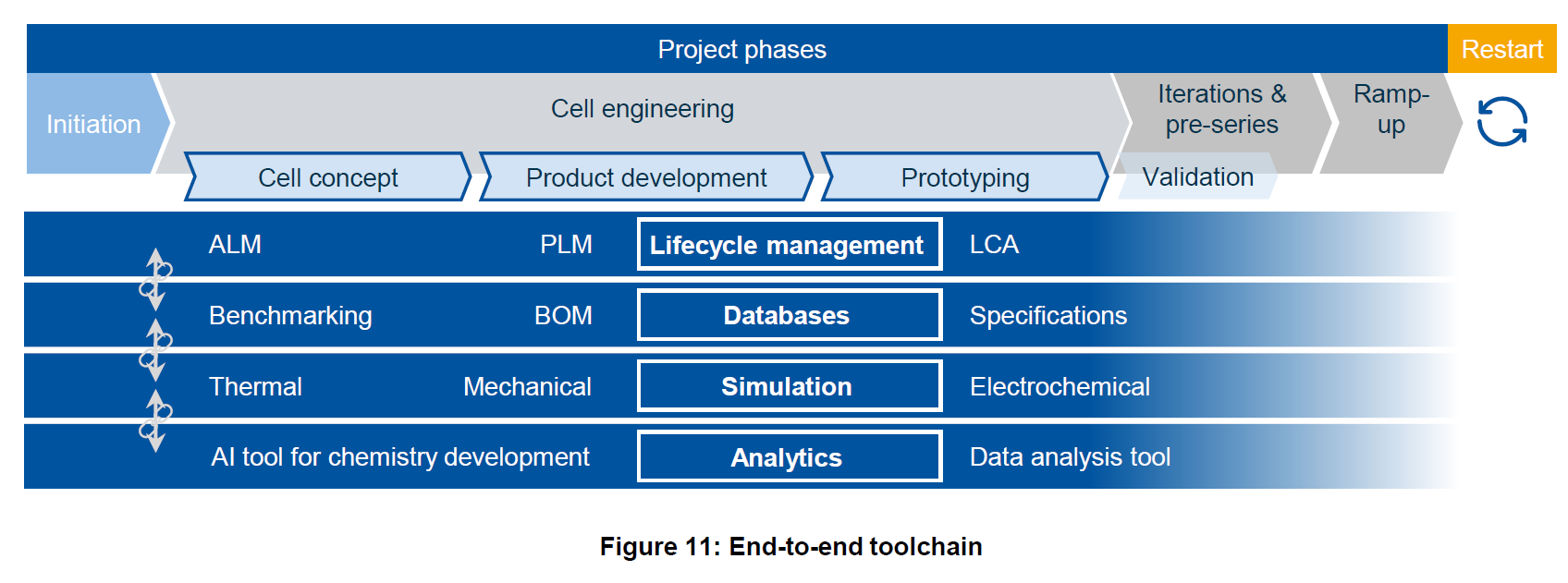

Figure 11은 초기 기획 단계(Initiation Phase)부터 양산 초기(Ramp-Up)까지의 모든 프로젝트 단계에서 연계된 툴체인의 예를 보여줍니다. 해당 툴들은 여러 개의 카테고리로 분류될 수 있으며, 그래픽에서는 이 방법론을 이해하기 위한 핵심적인 툴들을 발췌하여 설명합니다.

이 툴체인은 다음과 같이 네 가지 주요 영역으로 구분됩니다.

- 라이프사이클 관리(Lifecycle Management)

- 데이터베이스(Databases)

- 시뮬레이션(Simulation)

- 분석(Analytics)

각각의 디지털 도구는 명확한 입력(Input) 및 출력(Output) 매개변수(Parameter)를 가지고 있어, 여러 개의 하위 모델(Sub-Model) 간의 연결이 원활하게 이루어질 수 있도록 설계됩니다.

예를 들어, 시뮬레이션(Simulation)은 다양한 데이터베이스로부터 데이터를 가져와 지식 기반(Knowledge Base)을 구축합니다.

이러한 툴체인을 활용하면 데이터의 명확한 구조화(Clear Structure)와 전반적인 데이터 투명성(Data Transparency)을 보장할 수 있습니다. 또한, 이 방법론을 적용하면 성능(Performance) 및 공정 매개변수(Process Parameters)를 정의하고, 이를 제품 개발 초기 단계에서부터 마일스톤(Milestone)과 연결할 수 있습니다.

이를 통해 제품 데이터뿐만 아니라 A-Sample에서 양산 단계(Series Production)로 넘어갈 때 필요한 공정 데이터(Process Data)도 함께 고려할 수 있습니다.

4.2 상세 분석: 엔드투엔드 열 시뮬레이션(End-to-End Thermal Simulation)

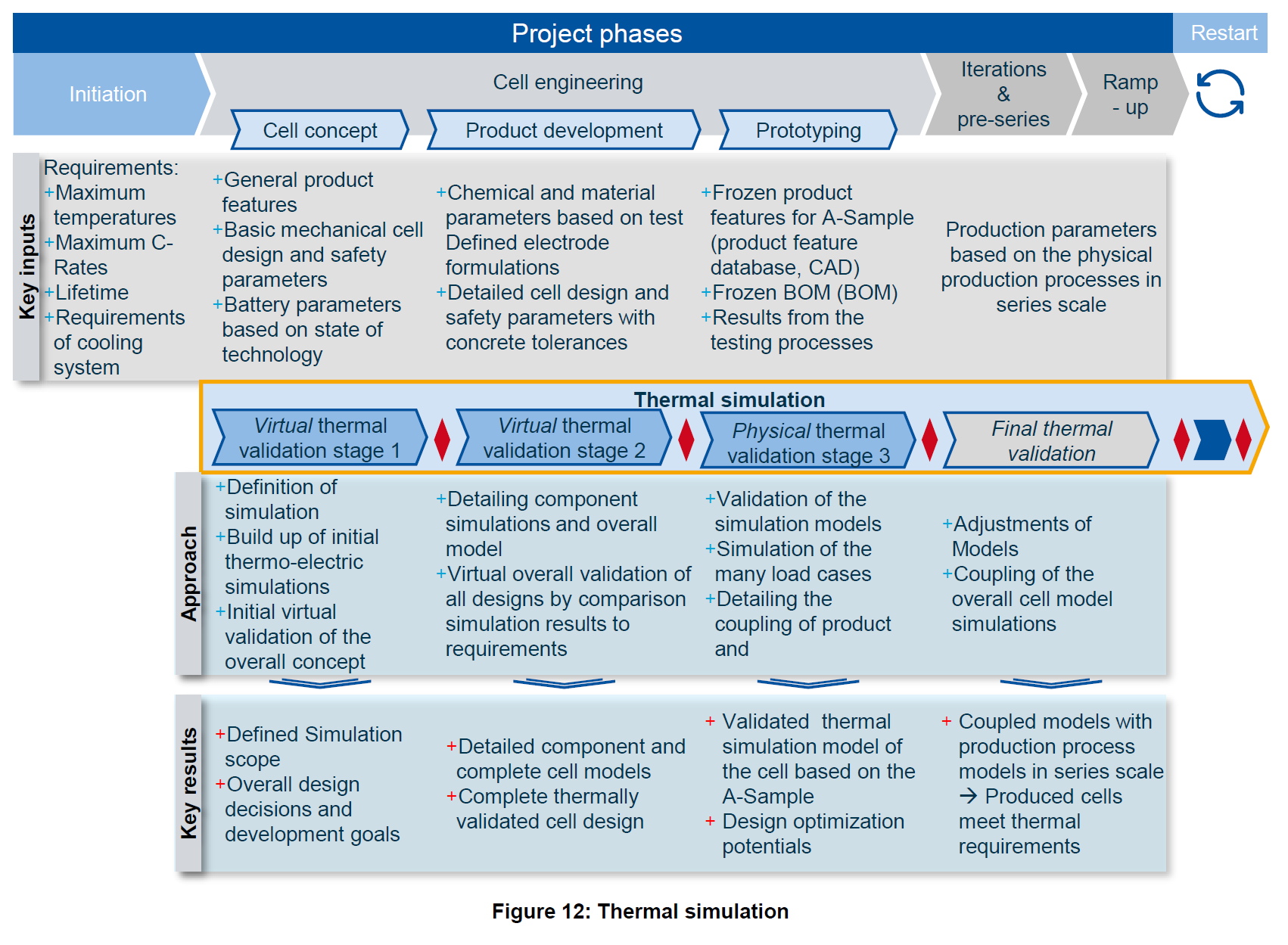

디지털 툴체인을 제품 개발 과정 전체에 걸쳐 활용하고 지속적으로 발전시키는 방식을 구체적으로 설명하기 위해 A-Sample 개발 과정에서의 열 시뮬레이션(Thermal Simulation) 사례를 제시합니다.Figure 12에서는 A-Sample 단계에서의 열 시뮬레이션이 시각적으로 설명되어 있습니다.

배터리 셀의 발열 특성(Cell Heating Behavior)은 다음 세 가지 접근 방식 중 하나를 기반으로 설명될 수 있습니다.

- 데이터 기반(Data-Driven) 접근법

- 전기-열적(Electrothermal) 접근법

- 전기화학적(Electrochemical) 접근법

실제 현장에서 사용자는 가용한 입력 데이터(Available Input Data) 및 계산 리소스(Computational Resources)에 따라 특정한 접근 방식을 결정해야 합니다.

초기 기획 단계에서 도출된 일반적인 고객 요구 사항(General Customer Requirements)을 기반으로 열 안전성(Thermal Safety) 및 열 설계(Thermal Design)에 대한 주요 요구 사항(Key Requirements)이 정의됩니다.

이러한 요구 사항에는 일반적으로 다음이 포함됩니다.

- 최대 허용 온도(Maximum Permissible Temperature)

- 최대 온도 구배(Maximum Temperature Gradient)

- 최대 충전율(C-Rate, Maximum C-Rate)

- 배터리의 서비스 수명(Service Life)

또한, 배터리 시스템에서 사용될 냉각 시스템(Cooling System)에 대한 요구 사항도 이 단계에서 정의될 수 있습니다.

셀 개념 단계(Cell Concept Phase)에서의 열 시뮬레이션

셀 개념 단계(Cell Concept Phase)에서는, 시뮬레이션 및 테스트 스트림과 병행하여 진행되는 다른 워크스트림(Workstreams)으로부터 핵심 요구 사항이 추가적으로 보완됩니다.

초기 설계 결정(Initial Design Decision)과 관련하여 기계적 셀 설계(Mechanical Cell Design) 및 셀 안전성(Cell Safety)에 대한 초기 선택 사항이 확정되며, 문헌 데이터(Literature Values) 및 제품 분해(Teardowns)를 통해 구축된 데이터베이스(Database)를 활용하여 정보를 추가 확보합니다.

이러한 정보를 기반으로 전기-열적(Electrothermal) 시뮬레이션 및 테스트 범위가 우선적으로 정의됩니다.

이는 전체 셀 모델(Overall Cell Model)과 함께 개별 부품(Individual Component)의 열 설계를 분석하기 위해 설정해야 할 시뮬레이션 모델(Simulation Model)의 사양(Specification)을 결정하는 과정과 동일합니다.

그 후, 정의된 범위(Scope)에 따라 초기 시뮬레이션 모델(Initial Simulation Model)이 설정됩니다.

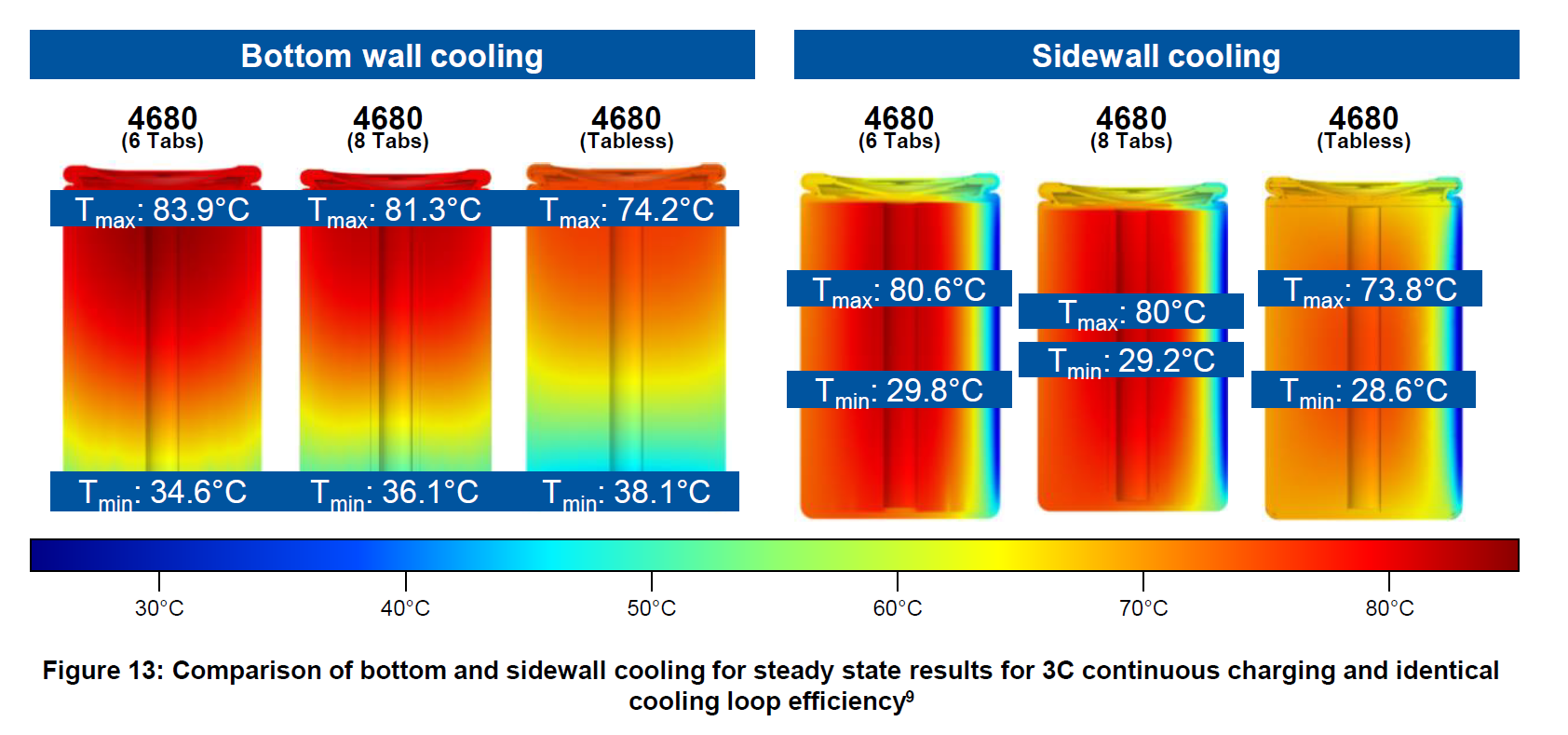

이러한 시뮬레이션 결과는 스택(Stack) 방향, 기계적 부품 크기(Mechanical Component Dimensions), 최적의 냉각 전략(Optimal Cooling Strategies)과 같은 개념적 설계 결정(Concept Decisions)을 지원하는 역할을 합니다.

예를 들어, Figure 13에서는 4680 셀의 서로 다른 기계적 설계(6 탭, 8 탭, 탭리스(Tabless) 디자인)를 비교하며 최적의 냉각 전략을 분석한 전형적인 전기-열적(Electrothermal) 시뮬레이션 결과가 제시되어 있습니다.

초기 전기-열적 시뮬레이션 모델(Electrothermal Simulation Model)이 생성된 후,

- 온도 프로파일(Temperature Profile)

- 충전 가능성(Charging Capability)

에 대한 최초의 가상 열 검증(Virtual Thermal Validation)이 수행됩니다.

이를 통해 단자 위치(Terminal Position), 최대 전극 손실(Maximum Electrode Losses), 최적의 냉각 접근법(Optimal Cooling Approaches)이 도출될 수 있습니다.

제품 개발(Product Development) 단계에서의 열 시뮬레이션

두 번째 가상 검증(Virtual Validation)은 제품 개발(Product Development) 단계에서 진행됩니다.

이때, 초기 시뮬레이션 모델이 보완되며, 다음과 같은 추가 요소들이 반영됩니다.

- 열적 스택 열전도율(Thermal Stack Heat Conductivity)

- 다양한 조건에서의 직류 저항(Direct Current Resistances)

또한, 이 단계에서는 특정 전극 조성(Specific Electrode Formulations) 및 생산 계획상의 제약(Production Planning Constraints)이 도출되며, 이를 초기 제품 공정 계획(Initial Product Process Planning)의 첫 번째 마일스톤(Milestone)에 반영합니다.

새롭게 획득된 데이터(Newly Acquired Data)는 초기 시뮬레이션 모델을 더욱 정교하게 만들고, 첫 번째 제품 샘플(First Product Sample)의 설계 결정(Design Decisions)을 검증하는 데 사용됩니다.

이 단계에서는 전극 내부의 국부적 발열(Hot Spots)과 같은 특정 열적 문제를 분석할 수 있으며, 실험(Test Trial)을 통한 수동 조정(Manual Adjustment)은 많은 시간과 비용이 소요되기 때문에 시뮬레이션을 통해 이를 대체할 수 있습니다.

프로토타이핑(Prototyping) 단계에서의 물리적 열 검증(Physical Thermal Validation)

프로토타이핑(Prototyping) 단계에서는, A-Sample 프로토타입을 활용한 물리적 테스트(Physical Test)를 통해 시뮬레이션 결과를 검증합니다.

또한, 제품 및 공정 모델(Product & Process Models)의 연계된 시뮬레이션을 더욱 정교화할 수 있습니다.

이 단계에서 최종적으로 검증된 열 시뮬레이션 모델을 확보할 수 있으며, 이를 통해 셀 설계 최적화(Cell Design Optimization) 및 모듈(Module) 및 시스템(System) 개발로의 확장 가능성을 확보할 수 있습니다.

출처: ACCELERATING BATTERY CELL DEVELOPMENT

https://www.pem.rwth-aachen.de/global/show_document.asp?id=aaaaaaaacksemjl

'배터리 > 배터리 개발' 카테고리의 다른 글

| 배터리 셀 개발 가속화: 빠르고 효율적인 배터리 생산을 위한 전략_7 (0) | 2025.02.24 |

|---|---|

| 배터리 셀 개발 가속화: 빠르고 효율적인 배터리 생산을 위한 전략_5 (0) | 2025.02.24 |

| 배터리 셀 개발 가속화: 빠르고 효율적인 배터리 생산을 위한 전략_4 (0) | 2025.02.24 |

| 배터리 셀 개발 가속화: 빠르고 효율적인 배터리 생산을 위한 전략_3 (0) | 2025.02.24 |

| 배터리 셀 개발 가속화: 빠르고 효율적인 배터리 생산을 위한 전략_2 (0) | 2025.02.24 |