배터리 셀 개발 가속화: 빠르고 효율적인 배터리 생산을 위한 전략_4

3.2 배터리 셀 생산 프로세스

리튬이온 배터리 셀의 생산 공정은 다양한 생산 기술 및 엔지니어링 프로세스가 결합된 복잡한 공정 체인을 형성합니다. 이로 인해 생산 공정의 정보 및 매개변수와 (중간) 제품 자체 간에 다수의 상호 의존성이 발생하며, 그중 대부분은 완전히 이해되지 않은 상태입니다.

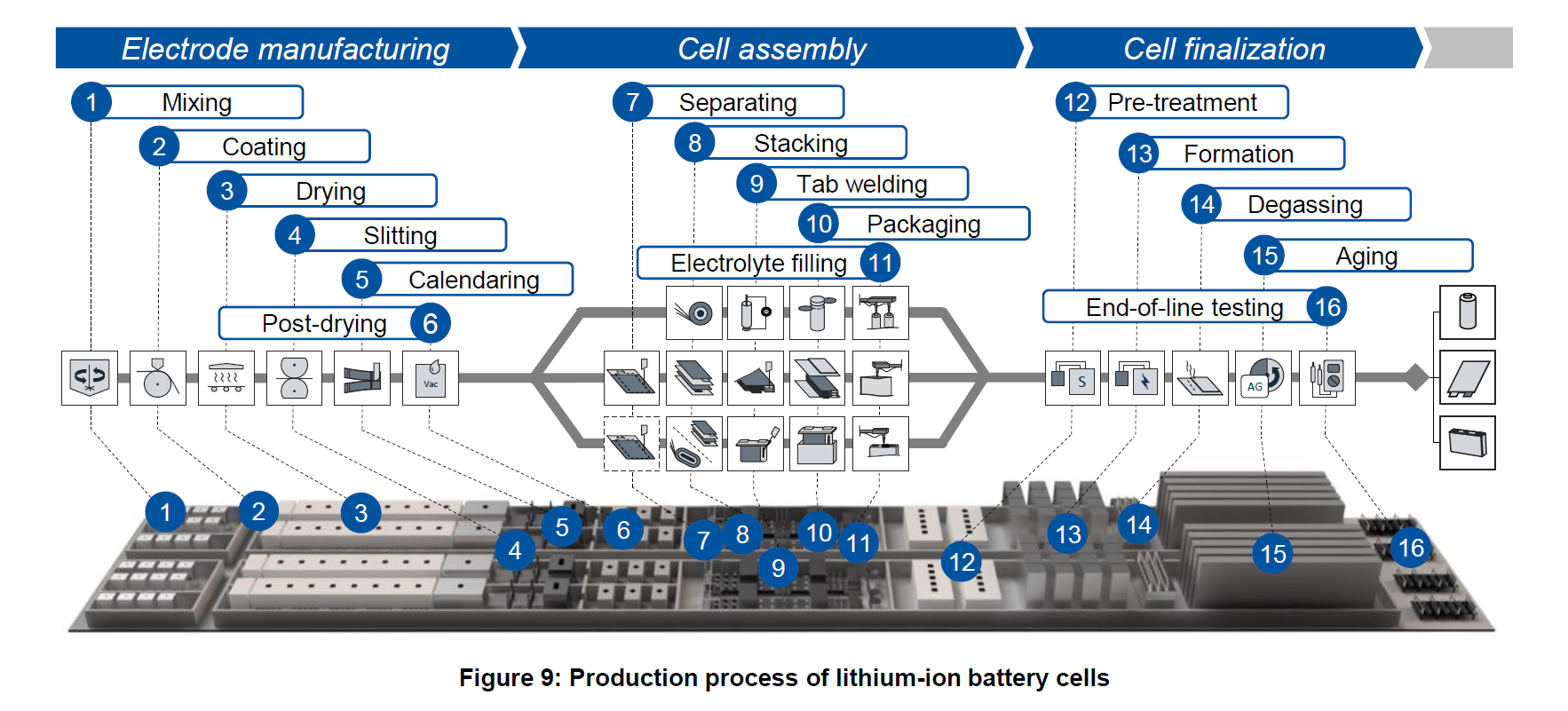

리튬이온 배터리 셀의 기존 생산 공정은 전극 제조(Electrode Manufacturing), 셀 조립(Cell Assembly), 셀 완성(Cell Finalization)의 세 가지 주요 섹션으로 나눌 수 있습니다. 각 섹션은 여러 개의 세부 공정으로 다시 나눌 수 있으며, 특히 선택된 셀 형식(Cell Format)에 따라 셀 조립 과정의 생산 공정 단계가 다르게 구성됩니다. Figute 9는 파우치 셀(Pouch Cell)을 예로 들어 배터리 생산 공정을 보여주며, 아래에서 더 자세히 설명됩니다.

전극 제조(Electrode Manufacturing)

전극 제조는 일반적으로 양극(Anode)과 음극(Cathode) 생산을 위한 두 개의 개별적인 생산 라인에서 진행됩니다.

먼저, 혼합(Mixing) 공정에서 해당 활성 물질(Active Material)은 용매(Solvent), 바인더(Binder), 기타 첨가제(Additives)와 함께 혼합되어 전극 슬러리(Electrode Slurry)로 가공됩니다. 이후, 슬러리는 전류 집전체(Current Collector) 포일의 양면에 코팅됩니다. 일반적으로 양극에는 구리(Copper) 포일, 음극에는 알루미늄(Aluminum) 포일이 사용됩니다.

그 후, 코팅된 포일은 용매를 제거하기 위해 건조됩니다. 건조된 전극은 캘린더링(Calendering) 공정을 거쳐 회전하는 롤러 쌍에 의해 압축되며, 이를 통해 최종적인 층 두께 및 전극의 기공률(Porosity)이 정의된 수준에 도달합니다.

슬리팅(Slitting) 공정에서는 대형 전극 코일을 정의된 전극 및 셀 설계에 맞게 작은 코일로 절단합니다. 마지막으로, 이러한 작은 코일들은 잔류 수분을 제거하기 위해 진공로(Vacuum Furnace)에 보관됩니다.

셀 조립(Cell Assembly)

셀 조립 과정에서는 전극 코일에서 정의된 형태 및 크기에 따라 개별 전극이 절단됩니다. 이후, 개별적인 양극과 음극을 분리막(Separator)과 교차하여 적층(Stacking) 합니다. 적층되는 층(layer)의 개수는 셀 설계(Cell Design)에 따라 달라집니다.

그 후, 개별적으로 적층된 전극 시트의 미코팅(Uncoated) 전류 집전체 부분이 적절한 크기로 절단된 후, 금속 탭(Metallic Tab)에 용접(Welding)됩니다. 셀 스택(Cell Stack)은 딥 드로잉(Deep-Drawn)된 파우치 포일 내부에 삽입되며, 부분적으로 밀봉됩니다.

마지막으로, 도징 랜스(Dosing Lance)를 사용하여 전해질(Electrolyte)이 파우치 포일 내부로 주입되며, 파우치 셀은 최종적으로 밀봉됩니다.

셀 완성(Cell Finalization)

셀 완성 단계는 개별적인 공정 단계의 순서와 개수가 맞춤화될 수 있는 매우 유연한 공정입니다.

옵션으로, 초기에 전처리(Pre-Treatment) 공정이 수행될 수 있으며, 이는 전해질이 전극 및 분리막의 기공으로 더욱 빠르고 균일하게 침투하도록 돕기 위한 것입니다. 예를 들어, 셀을 정의된 압력(Pressure) 또는 온도(Temperature)에서 보관할 수도 있습니다.

포메이션(Formation) 과정에서는 정의된 전류 및 전압 프로파일(Current & Voltage Profiles)에 따라 초기 충·방전(Initial Charging & Discharging)이 수행됩니다. 이 과정에서 **고체 전해질 계면층(Solid Electrolyte Interface, SEI Layer)**이 형성되며, 이는 전해질과 음극 사이의 경계층 역할을 합니다.

초기 충전 과정에서 가스가 발생하며, 이는 파우치 셀 내부의 가스 포켓(Gas Pocket)에 모이게 됩니다. 이후 가스가 제거됩니다.

- 각형(Prismatic) 셀의 경우, 일시적으로 닫혀 있던 충전구(Filling Opening)를 통해 가스가 배출됩니다.

- 원통형(Cylindrical) 셀의 경우, 크기가 작고 생성되는 가스량이 적기 때문에 일반적으로 별도의 가스 제거 공정이 필요하지 않습니다.

이후 에이징(Aging) 공정에서는 특정한 환경 조건(Environmental Conditions)에서 배터리 셀의 전기적 특성과 잠재적 결함이 모니터링됩니다. 마지막으로, **최종 검사(End-of-Line, EOL Testing)**가 수행되며, 이를 통해 배터리 셀의 성능 특성이 평가되고 분류됩니다.

생산 과정에서의 복잡한 상호 의존성 이해

중간 제품(Intermediate Product), 최종 제품(Final Product), 그리고 다양한 생산 공정에서 발생하는 영향 간의 복잡한 상호 의존성을 이해하는 것은 배터리 셀과 해당 생산 공정을 효율적으로 설계하는 데 필수적입니다. 이러한 관계는 품질(Quality), 비용(Cost), 리드 타임(Lead Time)과 같은 핵심 요소에 영향을 미치는 복합적인 역학을 포함하고 있습니다.

배터리 셀 생산은 모든 영역에서 개선의 가능성이 존재하며, 시뮬레이션(Simulation) 및 데이터 기반 접근 방식(Data-Based Approaches)을 활용하면 복잡한 관계를 보다 효과적으로 이해하고 설명할 수 있는 기회를 제공합니다.

시뮬레이션 및 데이터 분석을 활용함으로써, 패턴 및 상관관계를 더 잘 파악할 수 있으며, 이를 통해 복잡한 관계를 더욱 명확하게 이해하고 설명할 수 있습니다. 이러한 접근 방식을 효과적으로 사용하기 위해서는 **관련 정보의 획득 및 구조화(Acquisition & Structuring of Relevant Information)**가 필수적이며, 이를 통해 복잡한 상호 관계를 이해하는 체계적인 프레임워크를 제공할 수 있습니다.

주요 생산 매개변수 정의

- 구조적 매개변수(Structural Parameters): 사용된 재료 및 구성 요소, 그리고 중간 제품의 모든 품질 매개변수로, 물리적 특성을 나타내며 최종 셀의 성능 매개변수에 영향을 미침 (예: 입자 크기 분포, 습식 코팅 두께, 기공률).

- 성능 매개변수(Performance Parameters): 최종 배터리 셀의 성능을 정의하는 모든 품질 매개변수 (예: 자체 방전율, 에너지 밀도).

- 공정 매개변수(Process Parameters): 생산 공정 중 직접 조정할 수 있는 모든 기계적 매개변수로, 중간 제품 및 최종 제품의 구조적 특성에 영향을 미침 (예: 혼합 속도, 코팅 속도, 건조 온도).

- 장비 특성(Equipment Features): 단기간 내 변경할 수 없으며 장비 또는 공구 설계에 의해 결정되는 모든 기계적 매개변수 (예: 혼합 탱크 용량, 슬롯 다이 너비, 건조 라인 길이).

- 환경 매개변수(Ambient Parameters): 생산 환경 내 유지되는 모든 조건으로, 공장 내부 환경 제어 시스템(Room Conditioning Systems)에 의해 보장됨 (예: 습도, 주변 온도).

출처: ACCELERATING BATTERY CELL DEVELOPMENT

https://www.pem.rwth-aachen.de/global/show_document.asp?id=aaaaaaaacksemjl