미래의 배터리 셀 공장: 자동화, AI, 공정 개선을 통한 비용 절감과 효율성 극대화

주요 내용

차세대 기술을 최적화하고 점점 더 치열해지는 시장에서 전략적으로 공장을 배치하는 것이 장기적인 성공의 핵심입니다.

- 배터리 셀 생산 능력은 향후 5년 동안 글로벌 수요를 최대 두 배 초과할 수 있으며, 이에 따라 운영 효율성이 경쟁력을 유지하는 데 필수적인 요소가 될 것입니다..

- 전환 비용을 줄이기 위해 배터리 제조업체들은 최신 자동화 및 인공지능(AI) 기술을 적용하거나 검증된 린(Lean) 공정 개선을 활용하여 기존 공장을 개조하거나 신규 공장을 설계해야 합니다.

- 혁신에 대한 경제적 타당성은 특정 기술 및 공장 환경에 따라 크게 달라지므로, 제조업체는 각 상황에 맞는 평가를 수행해야 합니다.

전 세계적으로 배터리에 대한 수요가 증가하고 있지만, 시장 전문가들이 예상했던 속도만큼 빠르게 증가하고 있지는 않습니다. 그 결과, 발표된 글로벌 배터리 셀 생산 능력은 향후 5년 동안 수요를 최대 두 배 초과할 가능성이 있으며, 이는 주로 중국에서의 과잉 생산 때문입니다. 이러한 과잉 생산과 낮은 가동률은 가격 경쟁을 심화시키며, 특히 저비용 아시아 제조업체들의 시장 지배력이 커질 것으로 예상됩니다. 이에 따라 운영 효율성을 극대화하는 것이 경쟁력을 유지하는 데 필수적인 요소가 됩니다.

효율성을 최적화하기 위해 배터리 제조업체들은 미래형 공장으로 전환할 수 있으며, 이를 통해 전환 비용을 최대 30%까지 절감할 수 있습니다. 이러한 변화는 기존 공장을 개조하거나 신규 공장을 설계하는 과정에서 차세대 기술을 통합하는 것을 포함하며, 최신 자동화 및 인공지능(AI) 기술과 검증된 린(Lean) 공정 개선을 적극적으로 도입해야 합니다.

배터리 제조업체들은 전환 비용을 줄여야 합니다

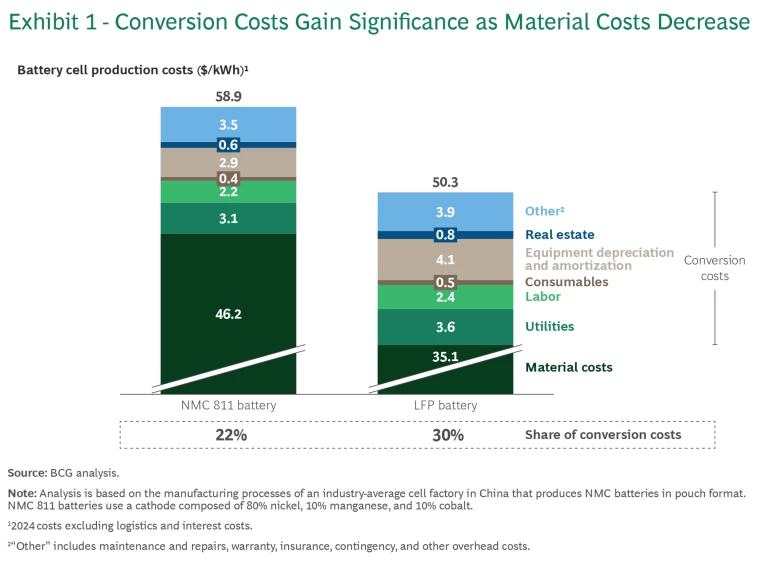

효율성을 높이기 위한 노력의 일환으로, 배터리 제조업체들은 전환 비용을 줄이는 것을 최우선 과제로 삼아야 합니다. 전환 비용이란 원재료 비용을 제외한 생산 비용을 의미하며, 이는 전체 배터리 생산 비용의 20~30%를 차지합니다.

Exhibit 1은 두 가지 중요한 트렌드를 강조합니다. 첫째, 소재 비용이 감소함에 따라 전환 비용의 비중이 더욱 커지고 있습니다. NMC(니켈-코발트-망간) 배터리의 경우 전환 비용이 전체 생산 비용의 약 20%를 차지하는 반면, LFP(리튬인산철) 배터리는 약 30%를 차지합니다. 둘째, 배터리 생산은 장비 투자 비중이 높은 산업이며, 감가상각과 설비 비용이 전환 비용에서 상당한 부분을 차지하기 때문에 공장 가동률을 최대한 높이는 것이 중요합니다.

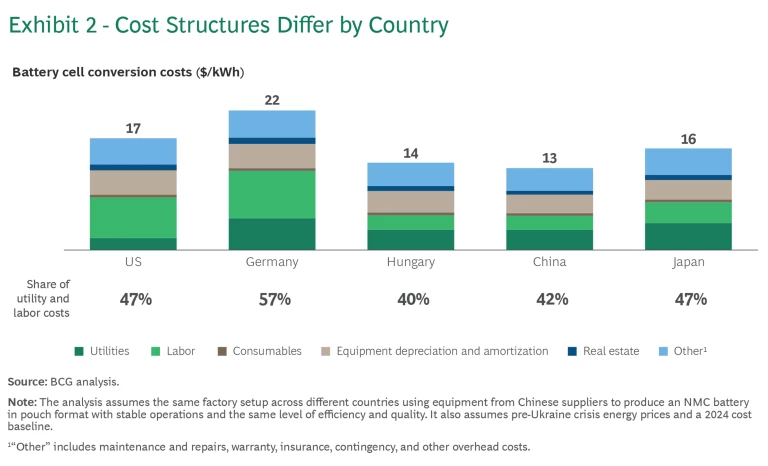

국가별 전기료와 인건비 차이로 인해 글로벌 비용 경쟁이 심화되고 있습니다. 낮은 전기료와 인건비 덕분에 중국에서 생산되는 NMC 파우치 배터리의 전환 비용은 kWh당 약 13달러 수준이며, 미국에서는 17달러, 독일에서는 22달러에 달합니다. (Exhibit 2 참고) 이러한 구조적 불리함을 극복하기 위해 비용이 높은 국가의 제조업체들은 비용 절감 및 효율성 향상을 위한 전략을 적극적으로 모색해야 합니다.

미래의 배터리 셀 공장이 제공하는 해결책

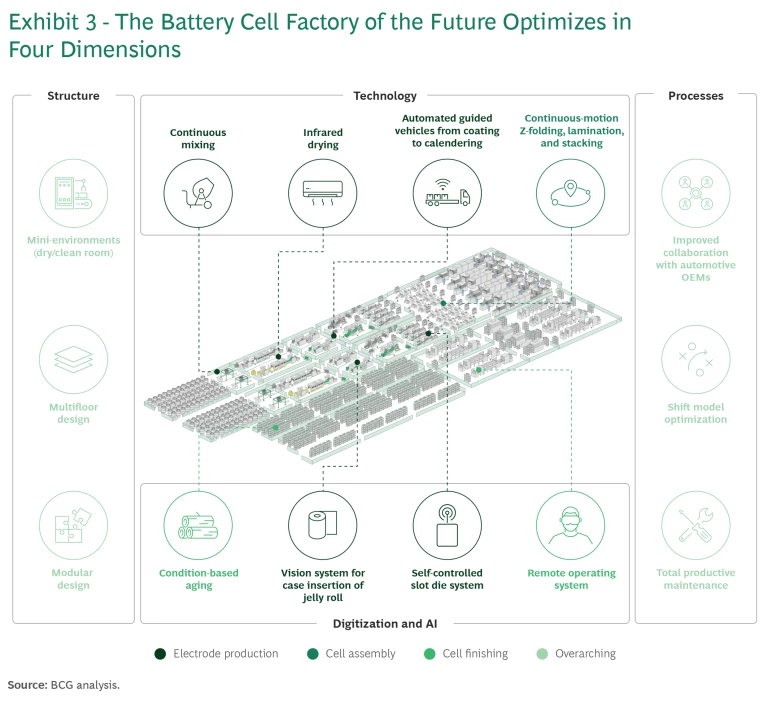

미래의 배터리 셀 공장은 비용 최적화를 해결하기 위해 네 가지 주요 측면에서 개선을 추진합니다. (Exhibit 3 참고)

각 측면은 다양한 혁신적인 조치를 포함하며, "*기술 성숙도 단계"에 따라 다음과 같이 나눌 수 있습니다.

*기술 성숙도 단계 (Technology Maturity Levels)

- 연구 단계(Research Phase): 새로운 개념이 실험실 환경에서 테스트되고, 실행 가능성과 잠재적인 이점이 검증됩니다.

- 파일럿 단계(Pilot Phase): 기술이 실제 제조 환경의 파일럿 생산 라인에서 테스트되며, 성능, 확장 가능성, 기존 시스템과의 통합 여부를 평가합니다.

- 램프업 단계(Ramp-Up Phase): 대량 생산을 위한 점진적 배포가 이루어지며, 운영 확장, 프로세스 최적화, 운영상의 문제 해결에 중점을 둡니다.

- 대규모 적용 단계(Large-Scale Deployment): 검증된 신뢰성과 효율성을 갖춘 기술이 대량 생산에 완전히 통합됩니다.

1. 구조(Structure)

공장 레이아웃과 배터리 특화 인프라를 최적화하면 운영 비용과 물리적 공간을 크게 줄일 수 있습니다. 다음과 같은 조치가 유용할 수 있습니다.

- 미니 환경(Mini-environments): 기존 공장은 대규모 건조룸과 클린룸을 사용하며, 이는 전체 유틸리티 비용의 30%를 차지할 수 있습니다. 미니 환경은 특정 장비 주변만 제어하는 방식으로 운영 비용을 절감할 수 있습니다. 하지만 유지보수 복잡성이 증가하며, 자동화 시스템(예: 자동 유도 차량)과의 통합이 필요합니다. 현재 전해질 충전 공정에서 미니 환경이 적용되고 있으나, 대규모 도입은 아직 검증되지 않았습니다.

- 다층 구조(Multifloor Layouts): 공장의 환경적 영향을 줄이면서 내부 물류 동선을 단축하는 데 기여할 수 있습니다. 테슬라의 베를린 공장과 LG에너지솔루션의 폴란드 공장이 이러한 구조를 활용하고 있습니다. 그러나 층간 하중 제한, 진동 문제, 건설 비용 증가 등의 문제를 해결해야 합니다.

- 모듈형 설계(Modular Design): 전극 코팅, 건조, 캘린더링 등의 공정을 개별 모듈로 분리하여, 향후 기술 변화에 맞춰 쉽게 조정할 수 있도록 합니다.

2. 기술(Technology)

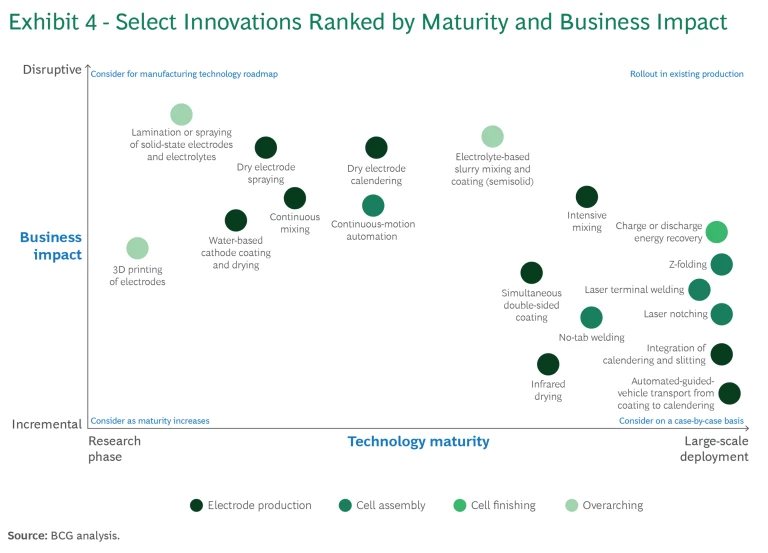

기술 발전은 수율을 높이는 동시에 전기료 및 인건비를 줄일 수 있습니다. 우리는 30개 이상의 혁신적인 기술을 성숙도와 비즈니스 효과에 따라 평가했으며, Exhibit 4에서 일부 주요 기술을 정리했습니다.

- 연속 혼합(Continuous Mixing): 기존 배치 방식의 더블 플래너터리 믹서는 슬러리를 배치(batch) 단위로 생산하며, 원료 저장 탱크(buffer tanks)와 원료 제거를 위한 기계 중단이 필요하여 효율성이 낮습니다. 반면 연속 혼합은 압출기(extruder)를 사용하여 원료를 지속적으로 혼합하는 방식이며, 기존 배치 방식보다 최대 3배 높은 생산량(3,000리터/시간)을 가능하게 합니다. 그러나 균일한 원료 공급을 유지하는 것이 주요 도전 과제로 남아 있습니다.

- 적외선 건조(Infrared Drying): 기존 컨벡션 오븐 방식보다 빠르게 용매를 증발시킬 수 있으며, 공간과 에너지를 절약할 수 있습니다. 그러나 정확한 에너지 밀도 조절이 필수적이며, 일부 제조업체들은 적외선 건조와 컨벡션 오븐을 함께 사용하는 방식을 적용하고 있습니다.

- 전극 건식 코팅(Electrode Dry Coating): 용매를 사용하지 않고 바인더와 활성 물질을 직접 혼합하여 코팅하는 방식으로, 건조 오븐 및 용매 회수 시스템이 필요하지 않습니다. LG에너지솔루션은 2028년까지 건식 코팅 기술을 상용화할 계획이며, 최대 19%의 비용 절감 효과가 예상됩니다. 하지만 대량 생산 시 균일한 코팅 품질 유지가 여전히 주요 도전 과제로 남아 있습니다.

이 기술의 잠재력을 고려할 때, 대부분의 배터리 제조업체는 이를 적극적으로 개발하고 있으며, 파일럿 라인에서 그 가능성을 입증했습니다. 예를 들어, LG에너지솔루션은 2028년까지 드라이 코팅을 상용화할 계획이며, 이를 통해 생산 비용을 최대 19% 절감할 수 있을 것으로 예상하고 있습니다. 그러나 이 기술을 대규모 운영에 적용하는 것은 여전히 큰 과제로 남아 있으며, 특히 분당 60미터 이상의 코팅 속도를 달성하는 것이 어려운 상황입니다. 주요 난제로는 분말 필름 내 홀(hole) 방지, 가장자리 일관성(edge consistency) 확보, 균일한 필름 두께 유지 등이 있습니다. 특히, 양극재 드라이 코팅은 음극재 드라이 코팅보다 더 큰 기술적 난관이 존재합니다. 결과적으로, 이 기술의 대규모 적용 가능성은 여전히 논쟁 중이며 현재 파일럿 단계에 머물러 있습니다.

3. 디지털화와 AI (Digitization and AI)

디지털 도구와 최신 AI 기술은 기계 가동 시간을 향상시키고 수작업을 줄이는 데 기여할 수 있습니다. 대표적인 사례는 다음과 같습니다.

자가 제어 슬롯 다이 시스템(Self-Controlled Slot Die System).

기존의 코팅 시스템은 새로운 포일 코일이 로딩될 때마다 슬러리 두께와 같은 매개변수를 수동으로 조정해야 합니다. 일반적으로 코일 길이가 10km에 이르고, 코팅 속도가 평균 분당 60m인 점을 고려하면, 이러한 조정 작업은 약 3시간마다 필요하며, 조정 과정에서 15~20m의 포일이 낭비됩니다. 자가 제어 슬롯 다이 시스템은 머신러닝을 활용하여 이 문제를 해결합니다. 베타 게이트(beta gates) 및 비전 시스템(vision systems)과 같은 고급 측정 도구를 이용해 프로파일 및 가장자리 일관성에 대한 실시간 피드백을 제공하며, 이를 바탕으로 코팅 장치의 립(lip) 각도와 유량 폭(flow width)을 자동으로 조정합니다. 이를 통해 포일 낭비를 줄이고 코팅기의 전반적인 효율성을 향상시킬 수 있습니다. 현재 이 기술은 양산 준비 단계에 있습니다.

조건 기반 에이징(Condition-Based Aging)

배터리 셀의 생산 마지막 단계에서 진행되는 에이징(aging) 과정은 최대 3주까지 소요될 수 있으며, 이 기간 동안 셀은 미리 정의된 조건에서 보관되고, 성능을 기반으로 모니터링 및 등급 분류됩니다. 인라인 데이터(inline data)를 활용한 고급 분석 기술은 고위험 셀을 조기에 식별함으로써 이 과정을 크게 단축할 수 있습니다. 고위험 셀만 전체 에이징 프로세스를 거치도록 하고, 저위험 셀의 에이징 시간을 최대 80%까지 줄이는 방식입니다. 이를 통해 저장 공간 요구를 최소화하여 장비 및 시설에 대한 자본 지출(capex)을 절감할 수 있습니다. 현재 이 기술은 양산 준비 단계에 있습니다.

원격 운영 시스템(Remote Operating System)

기존 공장 환경에서는 기계 한 대당 한 명의 작업자가 배정됩니다. 그러나 원격 운영 시스템은 실시간 운영 데이터(예: 코팅 두께, 라이브 영상)를 제공하고, 특정 기계에서 조치가 필요할 때 작업자에게 알림을 보내는 방식으로 한 명의 작업자가 여러 대의 기계를 관리할 수 있도록 합니다. 이 접근 방식은 작업자의 대기 시간을 크게 줄일 수 있지만, 모든 장비를 중앙 감시 제어 및 데이터 수집 시스템(SCADA, Supervisory Control and Data Acquisition)과 통합하는 초기 구축 작업이 필요합니다. 현재 이 기술은 대규모 운영에 완전히 성숙한 상태입니다.

4. 공정(Process)

생산 및 제조 엔지니어링 공정을 개선하면 전체적인 효율성과 안전성을 높일 수 있습니다. 주요 개선 조치는 다음과 같습니다.

OEM 협업(OEM Collaboration)

이른바 4M 요소(Man, Machine, Material, Method)와 관련된 주요 변화를 구현하려면, 자동차 OEM의 승인이 필요하기 때문에 현재 배터리 제조업체는 최대 18개월이 소요됩니다. OEM과 배터리 셀 제조업체 간의 협력을 강화하면 이 프로세스를 간소화할 수 있으며, 이를 통해 공장 개선 속도를 높이고 상호 이익을 극대화할 수 있습니다.

총체적 생산 유지보수 (Total Productive Maintenance)

배터리 셀 제조는 자본 집약적인 산업이므로, 고정 비용을 대량 생산으로 분산시키기 위해 장비 활용도를 극대화하는 것이 중요합니다. 총체적 생산 유지보수 (TPM) 조치는 가동 중단 시간을 최소화하는 데 도움이 될 수 있습니다. TPM의 핵심 요소 중 하나는 자주보전(Autonomous Maintenance)으로, 작업자가 기본적인 장비 관리를 독립적으로 수행할 수 있도록 합니다. 이를 통해 전담 유지보수팀에 대한 의존도를 줄이고, 장비를 최적의 상태로 유지하여 성능 저하를 방지할 수 있습니다.

경제적 및 환경적 영향 평가 (Assessing the Economic and Environmental Impacts)

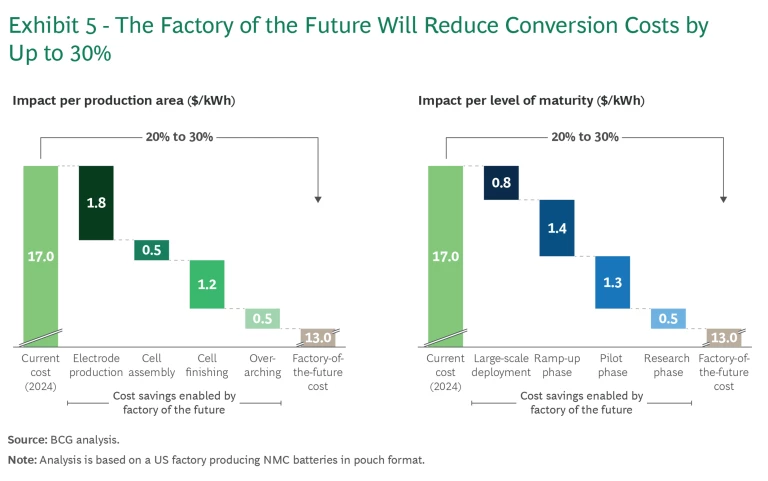

미래의 공장은 2024년 기준과 비교하여 배터리 셀 생산의 전환 비용을 20~30% 절감할 것으로 예상됩니다. (Exhibit 5 참조.) 비용 절감 효과는 전체 생산 공정에서 나타나며, 특히 전극 생산 공정에서 가장 큰 영향을 미칠 것입니다. 특정 사례에서의 경제적 영향은 여러 요인에 따라 달라집니다.

공장 환경(Factory Setting)

비용 절감 효과의 정도는 지역별 인건비 및 유틸리티 비용뿐만 아니라 공장이 기존 시설(brownfield)인지 신규 시설(greenfield)인지에 따라 달라집니다. 높은 비용이 소요되는 지역에 위치한 공장은 미래형 공장을 통해 인건비와 유틸리티 비용을 절감할 수 있어 가장 큰 혜택을 받을 것입니다. 기존 공장은 이미 기존 기술에 투자한 상태이므로 신규 공장과는 다른 접근 방식을 필요로 합니다. 운영 병목 현상을 제거하지 않는 한 기존 장비를 교체하는 것은 재정적으로 부담이 될 수 있습니다. 그러나 기존 공장도 교대 근무 시스템 최적화, 간접비 절감, 디지털 기술 도입과 같은 방식을 통해 혜택을 얻을 수 있습니다.

기술 대안(Technology Alternatives)

선택하는 기술에 따라 비용 절감 효과가 달라집니다. 예를 들어, 드라이 코팅(dry coating)과 동시 양면 습식 코팅(simultaneous double-sided wet coating)은 각각 다른 위험도와 성숙도를 가지며, 상호 배타적인 기술입니다.

도입 시기( Timing of Adoption)

성숙한 기술을 즉시 도입하면 약 5% 포인트의 비용 절감 효과를 얻을 수 있으며, 향후 5년 이내에 사용 가능한 기술을 도입하면 10~15% 포인트의 추가 비용 절감 효과를 얻을 수 있습니다. 5년 이후에 사용할 수 있는 장기적인 혁신 기술은 5~10% 포인트의 추가 비용 절감 효과를 가져올 수 있습니다.

혁신에 투자하는 경제적 타당성은 특정 기술과 공장 환경에 따라 크게 달라지므로, 제조업체는 상황별 평가를 수행해야 합니다. ("*비용 효율성에 대한 개별 평가" 참조.)

*비용 효율성에 대한 개별 평가 (Case-by-Case Evaluations of Cost Efficiency)

두 가지 사례는 경제적 타당성 평가가 상황별로 필요함을 보여줍니다.

집중 혼합기(Intensive Mixers).

집중 혼합기는 기존의 행성식 혼합기(planetary mixers) 보다 기기당 자본 지출(capex)이 더 크지만, 처리량이 최대 두 배에 달합니다. 따라서 단위 생산량당 총 자본 지출 요구량은 집중 혼합기가 더 낮아집니다. 신규 공장(greenfield)에서는 집중 혼합기가 명확한 선택이 됩니다. 그러나 기존 공장(brownfield)에서는 혼합 공정이 병목이 아닐 수 있으며, 이 경우 기존의 잘 작동하는 행성식 혼합기를 집중 혼합기로 교체하는 것은 경제적으로 적절하지 않을 수 있습니다.

레이저 용접 장비(Laser-Welding Equipment).

레이저 용접 장비는 초음파 용접 장비(ultrasonic-welding equipment) 보다 최대 50% 더 많은 자본 지출이 필요할 수 있습니다. 그러나 초음파 용접 도구는 정기적인 교체가 필요하며(약 10만 사이클마다, 즉 주 1회), 반면 레이저 용접은 사실상 유지보수가 거의 필요하지 않습니다. 운영 비용 절감을 통해 레이저 용접 장비의 투자 회수 기간(payback period)이 단축되므로, 초기 자본 지출이 높더라도 비용 효율적인 투자로 볼 수 있습니다.

최신 기술은 비용 절감뿐만 아니라 배터리 셀 공장의 상당한 환경적 영향을 줄이는 데도 기여할 수 있습니다. ("*배터리 셀 공장의 환경적 영향" 참조.) 자동화된 슬롯 다이 시스템, 드라이 코팅, 미니 환경(mini-environments)과 같은 운영 효율성 개선은 배터리 셀 공장의 범위 1 및 범위 2(scope 1 and 2) 배출을 감소시키면서도 경제적으로 긍정적인 효과를 가져올 수 있습니다.

*배터리 셀 공장의 환경적 영향

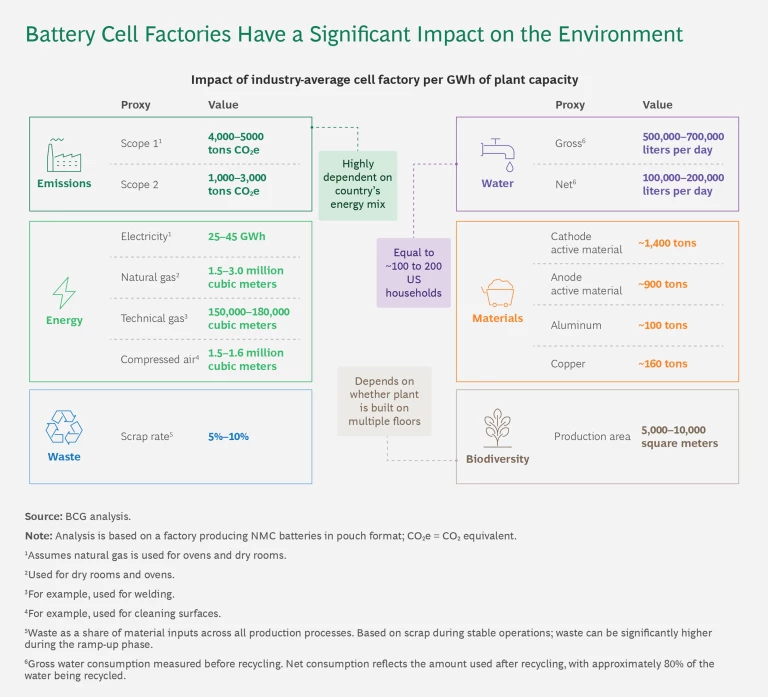

배터리 셀 공장은 환경에 상당한 영향을 미칩니다. (아래 도표 참조.) 대표적인 예로 에너지 소비와 배출량을 들 수 있습니다.

에너지 소비(Energy Consumption)

30 GWh 규모의 배터리 셀 공장은 약 9만 명이 거주하는 미국의 한 도시가 소비하는 전력과 동일한 양의 전력을 사용합니다.

배출량(Emissions)

업계 평균 30 GWh 배터리 셀 공장의 scope 1 및 2 배출량은 연간 15만~24만 톤의 이산화탄소 환산량으로 추정됩니다. 이러한 배출량은 주로 사용되는 에너지 믹스와 건조 기술에 의해 결정됩니다. 풍력 발전으로 이러한 배출량을 완전히 상쇄하려면 160~250개의 터빈이 있는 풍력 발전 단지가 필요합니다.

신기술은 공장의 물리적 규모를 줄이는 데도 기여할 것입니다. 예를 들어, 연속 혼합(continuous mixing)은 처리량을 증가시키고, 드라이 코팅(dry coating)은 오븐과 용매 회수 시스템을 제거하며, 조건 기반 에이징(condition-based aging)은 포메이션 및 에이징 시간을 단축합니다. 그 결과, 미래형 공장은 현재의 시설보다 최대 40% 더 작은 규모로도 동일한 생산량을 유지할 수 있을 것으로 예상됩니다.

그러나 이러한 노력만으로는 탄소 중립(net-zero) 목표를 달성하기에 충분하지 않을 수 있습니다. 미래형 공장은 여전히 주 에너지원으로 전기에 의존할 것이기 때문입니다. 따라서 재생 가능 전력 조달 또는 태양광 시스템을 통한 자체 발전과 같은 추가적인 환경 조치가 필요하며, 이를 통해 탄소 중립 공장을 실현할 수 있을 것입니다.

주요 장애물 극복 (Overcoming the Main Obstacles)

미래형 공장에서 신기술을 성공적으로 도입하려면 배터리 셀 제조업체가 여러 과제를 해결해야 합니다.

규모(Scale)

연구실 규모에서 대량 생산으로 전환하는 것은 여전히 중요한 도전 과제입니다. 예를 들어, 드라이 코팅(dry coating)은 연구실 수준에서 분당 15~20m 속도로 효과가 입증되었지만, 성숙한 수준인 분당 60m 이상의 속도를 구현한 사례는 아직 없습니다.

노하우(Know-how)

신규 업체와 2차 배터리 제조업체(tier two battery cell manufacturers)는 첨단 기술을 도입하는 데 필요한 내부 전문성이 부족한 경우가 많습니다. 이로 인해, 이들은 종종 최신 기술보다 5~10년 뒤처진 검증된 기술에 의존하는 경향이 있습니다. 유럽 기업들은 역사적으로 생산기술에서 강세를 보였지만, 현재는 배터리 제조에서 뒤처진 상황이며, 기술력을 빠르게 높이기 위해서는 기존 강자들과의 합작 투자(joint ventures)나 파트너십이 필요할 수 있습니다.

비용 압박(Cost Pressure)

업계의 낮은 마진 구조는 생산업체가 자본 집약적인 기술에 투자할 여력을 제한하며, 위험을 감수한 투자를 어렵게 만듭니다. 예를 들어, 전극 생산에서 활용되는 어닐링(annealing, 열처리 공정)은 원통형 셀의 와인딩 품질을 개선할 수 있지만, 추가적인 가열 및 냉각 시스템에 대한 상당한 투자가 필요합니다.

수요 변동성(Volatile Demand)

유럽 및 북미 시장에서 예측된 성장과 실제 시장 성장 사이의 격차가 프로젝트 취소와 불확실성 증가로 이어지고 있습니다. 그러나 이는 최근 기술 발전을 반영하여 공장 설계를 재고할 기회를 제공할 수도 있습니다.

역동적인 환경(Dynamic Environment)

배터리 화학 조성과 폼팩터(form factor)의 미래 지배력이 불확실한 상황에서, 투자 결정을 내리는 것은 더욱 복잡해지고 있습니다. 새로운 화학 조성이나 셀 형식으로 전환하는 데는 높은 비용이 수반됩니다. 예를 들어, 파우치형에서 원통형으로 전환할 경우, 스태킹(stacking) 시스템에서 와인딩(winding) 스테이션으로 이동하는 과정에서 전체 장비의 50~60%를 교체해야 할 수도 있습니다.

배터리 셀 공장의 새로운 비전 설정 (Setting the New Vision for Battery Cell Factories)

이러한 과제를 극복하고 미래형 공장의 혜택을 극대화하기 위해 배터리 셀 제조업체는 다음과 같은 조치를 취해야 합니다.

최적화 요소 평가(Evaluate Optimization Levers)

미래형 공장의 각 요소에 대한 최적화 조치가 사업 성숙도와 재무적 영향을 어떻게 미치는지 평가해야 합니다.

적합성 평가(Assess Fit)

공장 직원의 역량과 특정 공장 조건(위치, 공장 형태, 활용하는 셀 화학 조성, 브라운필드(brownfield) 또는 그린필드(greenfield) 여부)을 고려해야 합니다. 또한, 새로운 제조 기술을 도입할 때 기업이 감당할 수 있는 위험 수준을 평가해야 합니다.

로드맵 개발(Develop a Roadmap)

기업의 특성과 전략적 목표에 맞는 맞춤형 기술 로드맵과 공장 구성을 수립해야 합니다.

이러한 접근 방식을 채택하면, 배터리 셀 제조업체는 현재 업계 평균 대비 최대 30%의 비용 효율성을 개선할 수 있습니다. 공급 과잉으로 인해 가격 압박이 심화되는 가운데, 지금이야말로 미래형 공장에 대한 비전을 설정해야 하는 중요한 시점입니다. 차세대 기술에 최적화된 배터리 셀 공장을 구축하고, 점점 치열해지는 시장에서 전략적으로 입지를 확보하는 것이 장기적인 성공의 핵심이 될 것입니다.

출처: The Battery Cell Factory of the Future

https://www.bcg.com/publications/2025/battery-cell-factory-future